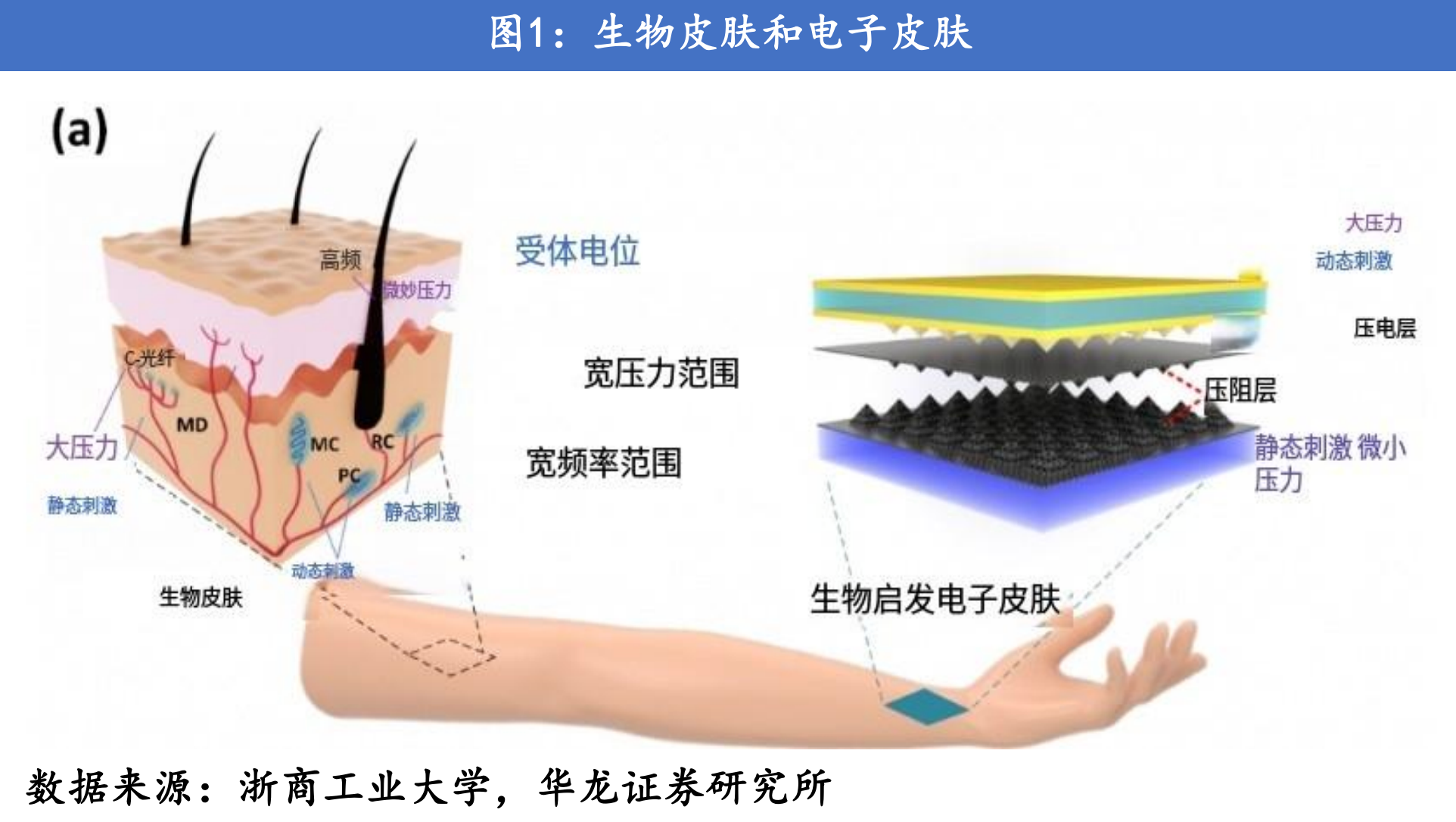

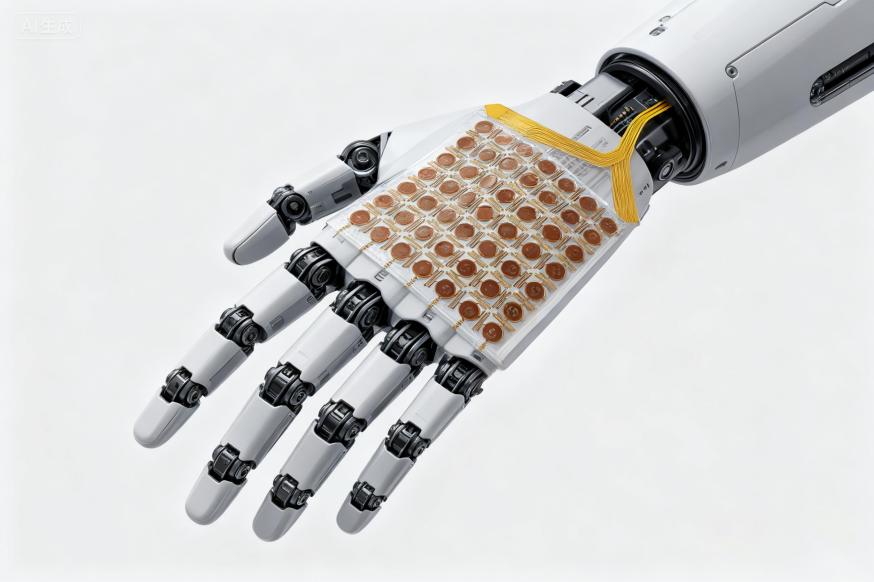

电子皮肤(e-skin)是指一种具有高度柔性和感知能力的人工皮肤系统,它能够模拟人类皮肤的感知功能并进行实时反馈。

电子皮肤通过集成多个传感器、数据处理和通信模块,能够监测多种物理信号,如触觉、温度、湿度、压力等信息。

根据触觉传感原理不同,电子皮肤分为压阻式、电容式、压电式、摩擦电式、光学式等。其中,凭借其结构简单性与较高的灵敏度,压阻式传感器成为当前主流的电子皮肤触觉传感方案之一。

比如特斯拉Optimus Gen-2在灵巧手部位采用了嵌入式压阻式触觉传感器,通过电阻变化感知压力,灵敏度达0.1N级别,可精准抓取易碎物品(如鸡蛋、玻璃器皿)。

所以,本篇先来专门介绍压阻式电子皮肤制备过程及代表性企业,阅读文章前,欢迎扫码加入电子皮肤/柔性触感产业群。

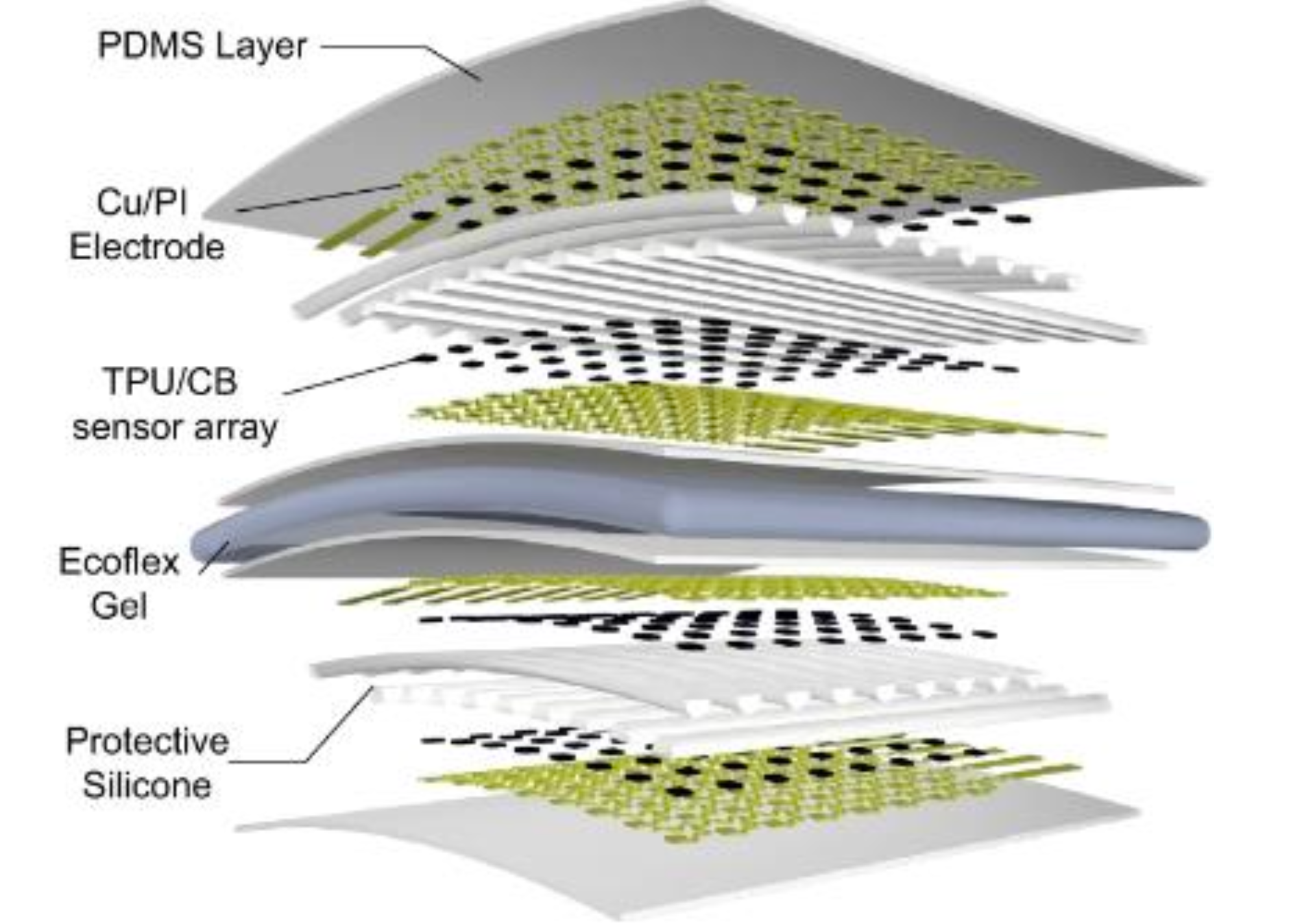

一、压阻式电子皮肤结构

压阻式电子皮肤的核心结构就像“微型三明治”,由多层功能材料堆叠而成。

最底层是柔性基底,通常用PDMS(聚二甲基硅氧烷)或聚氨酯这类弹性材料,提供类似皮肤的延展性(拉伸率可达100%)和生物相容性。

中间层是传感层,由导电颗粒(如炭黑、碳纳米管)和弹性体(如TPU)混合成“智能墨水”,当受到压力时,导电颗粒间距变化引发电阻改变——这就是压阻效应的精髓。

顶层则是蛇形导线连接的电极网络,采用“岛-桥结构”:传感器单元(“岛”)通过波浪形铜线(“桥”)互连,拉伸时导线像弹簧一样变形,保护传感器不受损(拉伸率>30%)。

整个结构像三明治:传感层夹在柔性基底和封装层之间,既防水防刮,又保持透气性。

电子皮肤分层结构,来源民生证券研究报告

图:压阻式传感器工作原理及应用示意图 源自:东吴证券

二、压阻式电子皮肤制备过程

制作过程像“制作三明治”,核心是让导电材料“长”在弹性基板上。

第一步基底处理:PDMS基底用等离子体“打毛”表面,增强附着力;或预拉伸30%形成褶皱,为后续导电层“腾出”形变空间。

第二步导电层构建:碳纳米管浆料通过丝网印刷“盖”到基底上,像盖章一样形成电极图案;或用蚀刻技术在PET薄膜上雕出微米级蛇形线路(最小线宽150μm)。

关键在传感层成型:比如TPU和炭黑混合物注入盐粒模板,溶解后留下多孔泡沫结构,压力一碰就电阻骤降。

最后封装测试:整个结构用PDMS“裹紧”,开微孔透气,再暴力测试——用砝码压0-100kPa看电阻线性度(非线性误差<5%),弯折1000次检查电阻波动(需<10%)。

难点在于量产:丝网印刷成本低但精度有限(>50μm);光刻精度高却依赖昂贵洁净室;温度变化还会干扰电阻读数,得加补偿电路。

三、压阻式电子皮肤代表性企业

目前全球市场由欧美主导,但中国企业正加速追赶。

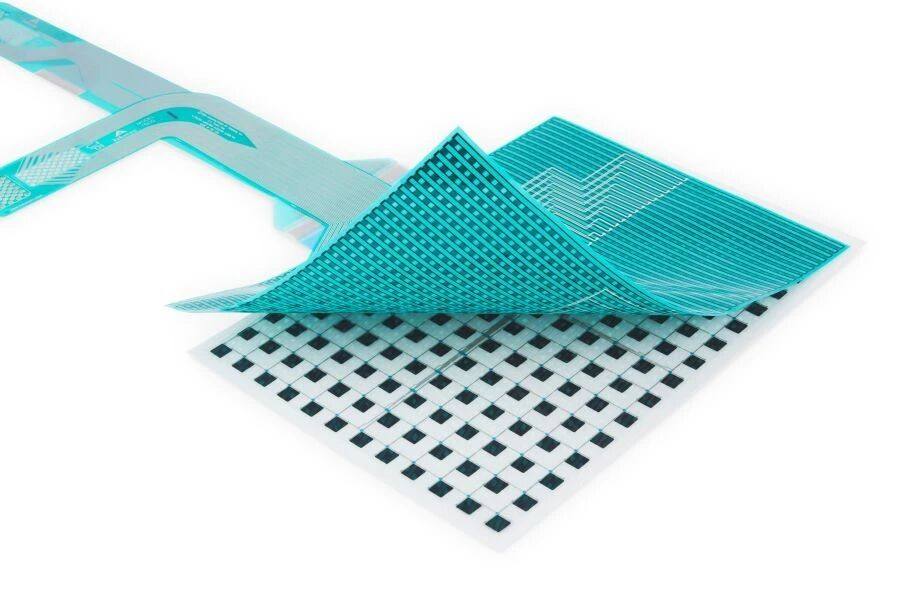

国际龙头如美国Interlink Electronics,深耕压阻传感35年,能用FSR技术定制超薄传感器(厚度<0.5mm),覆盖汽车座椅压力监测到医疗手套触觉反馈;Tekscan则靠高分辨率薄膜传感器垄断医疗手术机器人市场,每年砸14%收入搞研发。

标准的Tekscan压力传感器由两片很薄的聚酯薄膜组成,其中一片薄膜内表面铺设若干行、另一片薄膜内表面铺设若干列的带状导体。导体本身的宽度以及导体之间距离可以根据不同的测量需要而设计。导体外表涂有特殊的压敏半导体材料涂层。当两片薄膜合为一体时,这些横向导体和纵向导体的交叉点就形成了压力传感点阵列,呈网格状。当外力作用到传感点上时,半导体的阻值会随外力成比例变化,压力为零时,阻值最大,压力越大,阻值越小。

国内做压阻式触觉传感器的企业主要有汉威科技、福莱新材、模量科技、墨现科技、埔慧科技、力感科技等。

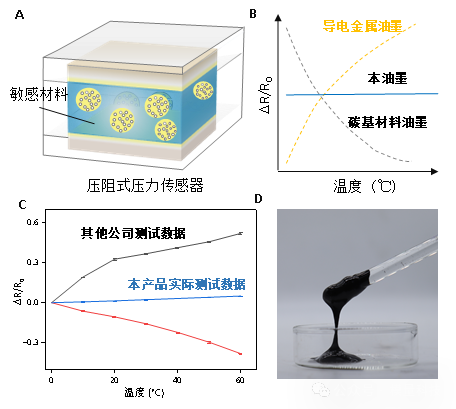

比如模量科技自研“温度自补偿导电油墨”技术,通过创新材料体系与温度协同机制,显著抑制温漂现象,显著优化柔性压阻式传感器的稳定性与精度。

模量科技所研发的敏感油墨对比于市面上常见压力传感器的温度漂移降低90%

为了更好促进行业人士交流,艾邦搭建了电子皮肤/柔性传感产业微信群,欢迎具身智能整机机器人企业、灵巧手生产企业、柔性传感器、薄膜式传感器、压力传感器、织物传感器、界面离电子触觉传感器制造商及集成企业、柔性基底材料企业、导电材料企业、印刷电子企业、电子皮肤集成企业、AR/VR设备企业、车企等,扫码加入

2025年,人形机器人产业迎来爆发拐点。特斯拉Optimus量产在即,华为、宇树等企业加速技术突破,行业正从“实验室研发”向“规模化落地”跃迁为打通产业链上下游协作壁垒,艾邦机器人正式组建"人形机器人全产业链交流群",覆盖金属材料、复合材料、传感器、电机、减速器等全硬件环节,助力企业精准对接资源、共享前沿技术!

扫码关注公众号,底部菜单申请进群