在机器人技术发展的进程中,触觉传感器的重要性正在被越来越多的工程实践所证实。作为一名从事机械工程领域多年的技术人员,我观察到触觉反馈在机器人灵巧操作中扮演着不可替代的角色。本文将系统梳理触觉传感器的分类体系,并结合工程实际探讨其技术特点与应用场景。

触觉传感在机器人系统中的价值

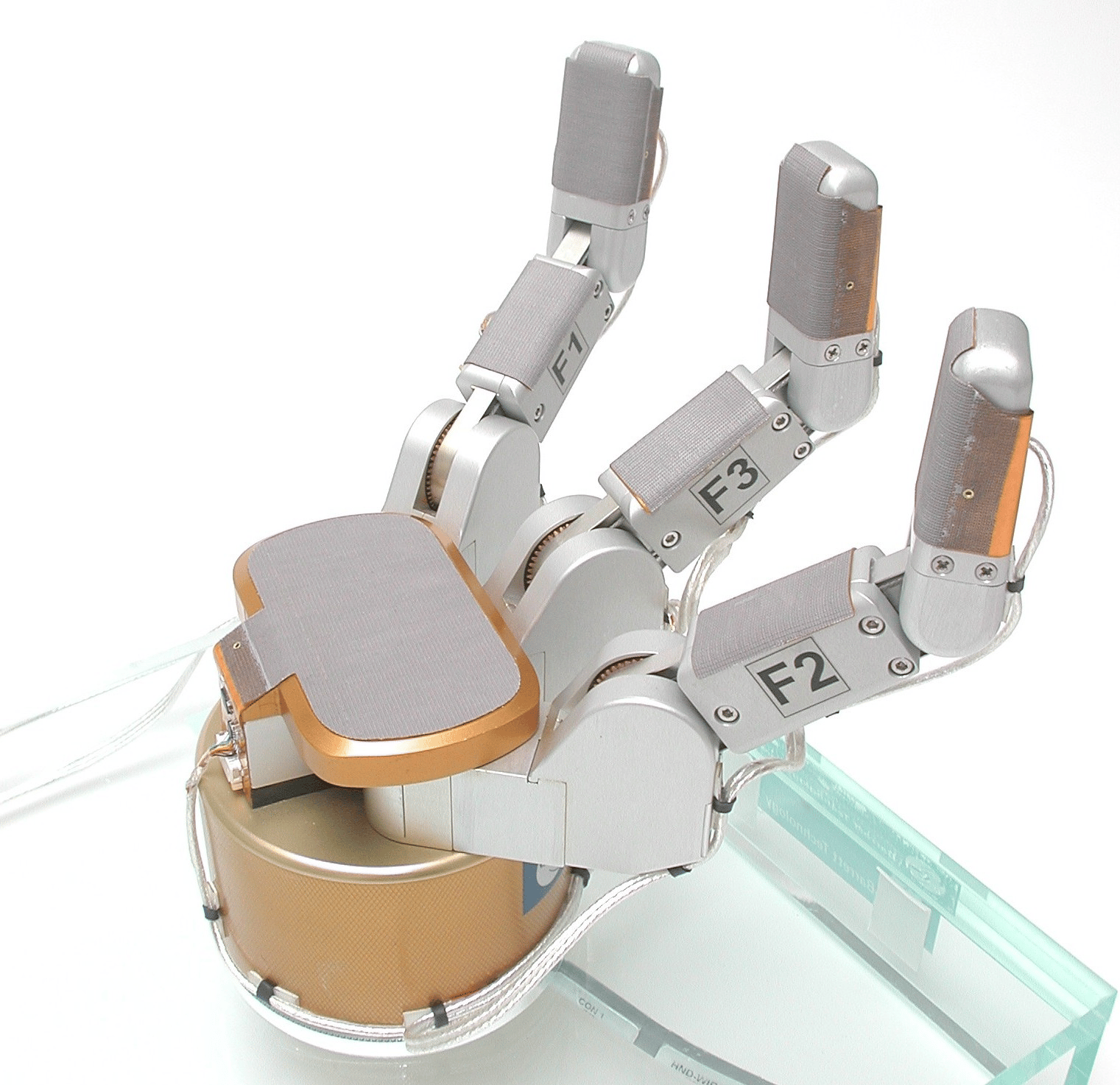

触觉传感器通常部署于机器人末端执行器与物体直接接触的部位,如灵巧手的指尖、指腹及手掌。在一些高端应用中,甚至采用了全手覆盖的传感器阵列布局,以实现更完整的接触状态感知。

这类传感器的核心价值在于精准捕捉接触过程中的多维信息:包括物体的物理属性(重量、刚度、表面纹理等)和接触状态参数(正压力、剪切力、接触位置、压力分布、滑移趋势等)。这些信息为抓取操作提供了必要的闭环反馈,直接影响着机器人完成精密装配、易碎品抓取等复杂任务的能力边界。

从系统集成的角度看,触觉传感器与视觉传感器形成了互补关系。视觉系统擅长远距离的环境感知与目标识别,而触觉传感器则在近距离接触阶段提供精细的力觉反馈,二者协同工作构成了机器人的多模态感知能力。

按结构形式的分类

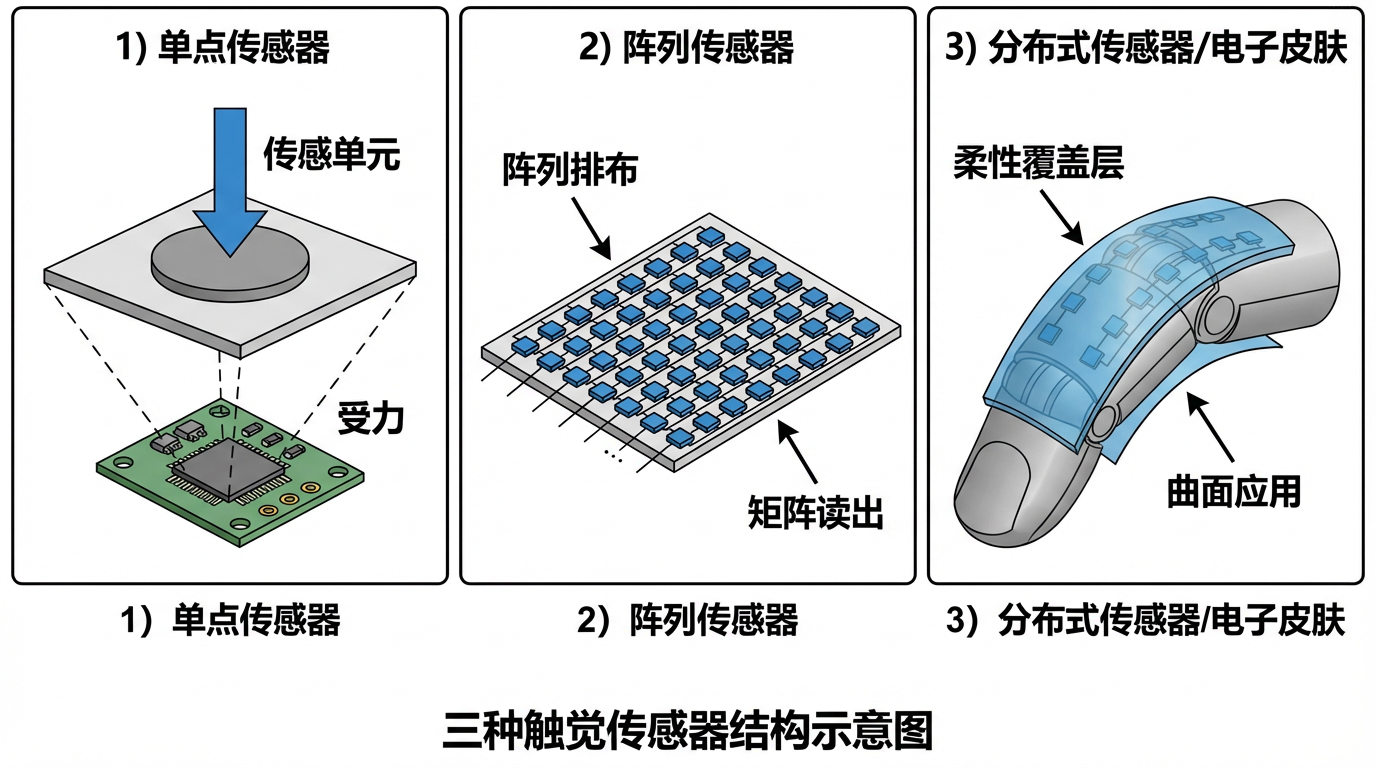

触觉传感器的结构形式与其空间感知能力及适用场景直接关联。从工程实现的角度,可以根据传感器的空间分辨能力将其划分为三类。

单点式触觉传感器

单点式传感器包含单个传感单元,用于检测单个接触点上的力学分量。这类传感器不具备空间分布感知能力,但在特定应用中仍然有其价值。

典型的应用场景包括力控抓取中的总体接触力监测、单点接触力反馈等。这类传感器的优势在于结构简单、体积紧凑、成本可控,适合对空间分辨率要求不高但需要精确力测量的场合。在灵巧手系统中,单点式三维力传感器常被部署在指根关节处,用于监测整个手指对物体施加的合力与力矩。

阵列式触觉传感器

阵列式传感器将多个离散的触觉敏感单元(触觉像素,Taxel)以规则矩阵形式集成在特定基底上。这种结构本质上构建了一个"触觉相机",通过同步采集二维平面内各像素点的压力值,在特定区域生成触觉"图像"。

这类传感器在结构上采用离散的触觉像素点阵,空间布局规则固定,便于信号采集与处理。功能定位上,它专精于局部高分辨率的触觉成像,用于识别物体的精细形状与压力分布特征。在应用层面,阵列式传感器作为独立功能模块,通常安装于机器人的关键接触部位,如灵巧手指腹。

当前商用的阵列式触觉传感器分辨率已可达到16×16甚至更高,像素间距可小至数毫米。这种密度的传感阵列能够感知物体表面的细微纹理特征,为精细操作提供了技术基础。

分布式触觉传感器(电子皮肤)

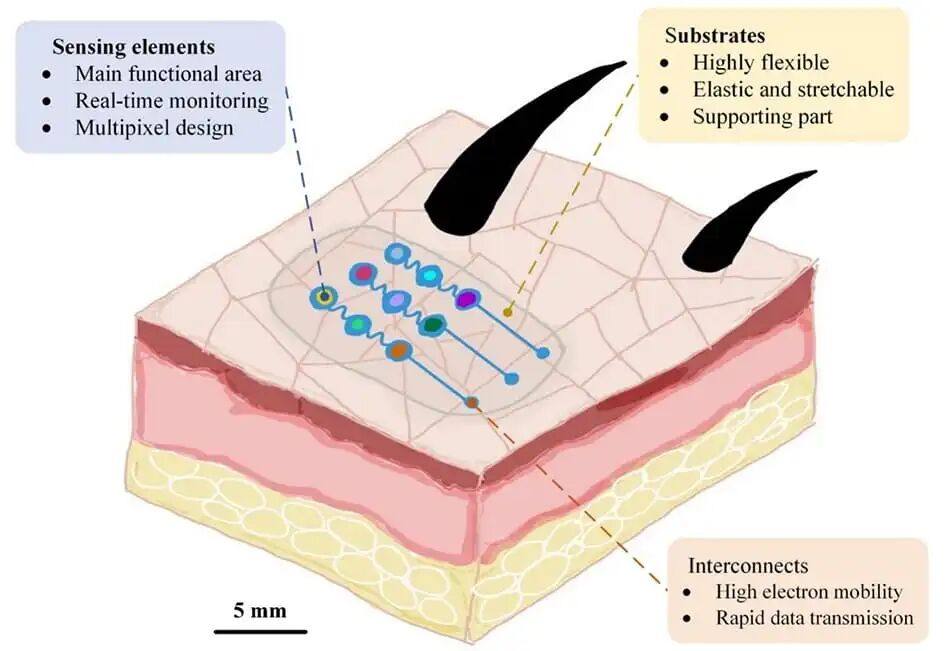

分布式触觉传感器,常被称为电子皮肤,其设计理念是将传感功能像生物皮肤一样大面积、无缝、共形地覆盖在机器人的复杂三维表面。

这类系统的核心特征在于其系统级的设计范式。在结构上,它是一种可无缝贴合复杂曲面的柔性感知表层,形态高度可定制以适配不同载体的几何形状。功能层面,其首要目标是实现大范围甚至全覆盖的触觉感知存在性,而非局部的超高分辨率。应用上,电子皮肤作为系统级"感知皮肤"与机器人本体深度融合,通常具备网络化架构和良好的可扩展性。

需要特别指出的是,阵列式传感器与电子皮肤的本质区别不在于物理尺度大小,而在于设计范式、与载体的集成关系以及系统可扩展性。前者是"功能部件",后者是"感知系统"。这一区分对于系统架构设计具有重要意义。

按传感机制的分类

根据物理传感原理的不同,触觉传感器可分为压阻式、电容式、压电式、光电式、电磁式等多种类型。其中压阻式与电容式由于结构相对简单、成本可控,在灵巧手应用中较为常见。

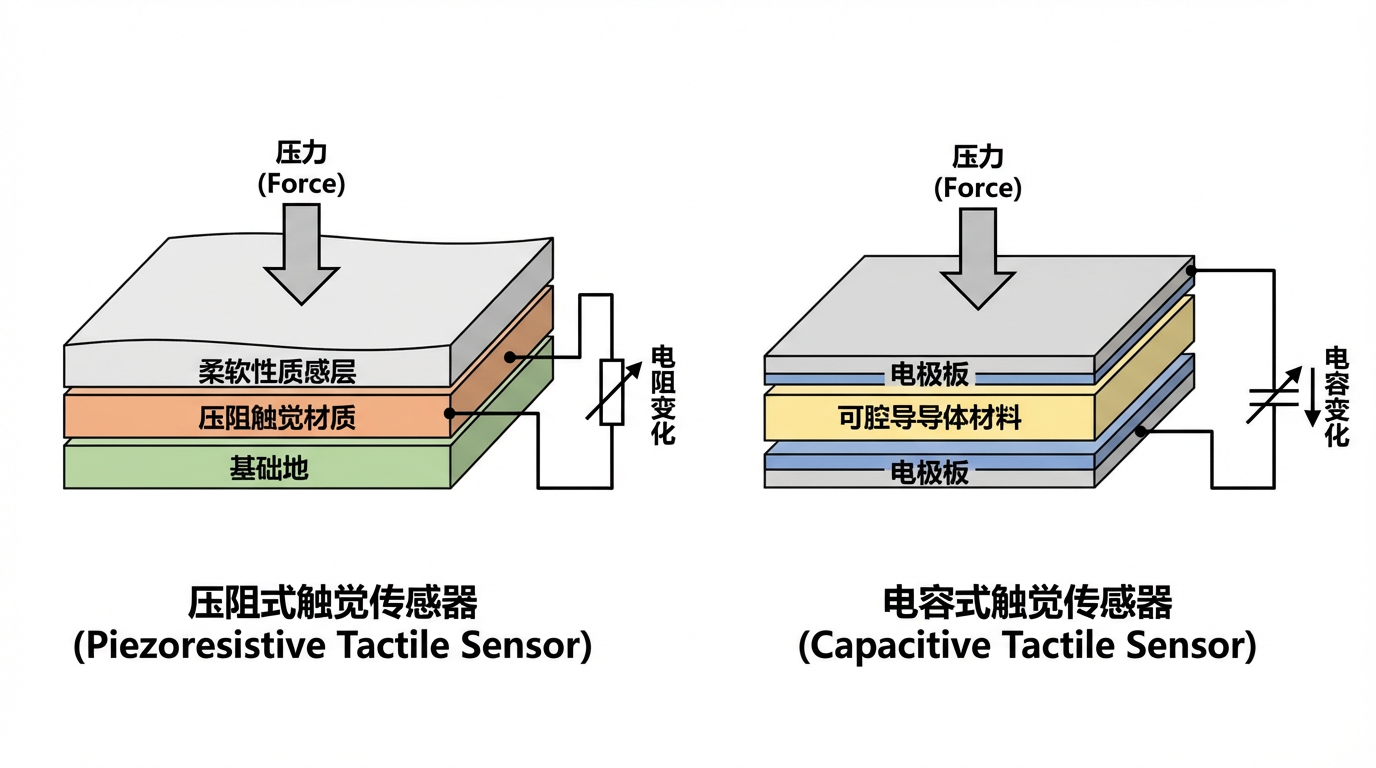

压阻式触觉传感器

压阻式传感器利用材料的压阻效应工作,即弹性体材料的电阻率随压力变化而变化,通过测量电阻变化量反推受力大小。

典型的压阻式传感器多采用多层复合结构:在柔性基底上设置电极层,中间填充压阻敏感材料(如导电橡胶、导电聚合物、碳纳米管复合材料等),受力时敏感材料的微观导电通路发生改变,宏观表现为电阻值变化。

从工程应用角度,压阻式传感器具有几方面优势:结构相对简单,便于加工制造;信号处理电路成熟,只需测量电阻变化;在较大力范围内响应稳定。但也存在一些工程挑战:材料的迟滞效应和蠕变现象可能影响长期稳定性;温度漂移需要补偿;在高频动态测量时响应速度受限。

电容式触觉传感器

电容式传感器基于电容效应,通过测量受力时电容值的变化来推算压力大小。典型结构由两层柔性电极和中间的介电材料构成,当受到压力时,电极间距减小或有效接触面积增大,导致电容值变化。

电容式传感器的突出优势在于灵敏度高,能够检测极小的压力变化,这在需要精细力控制的应用中尤为重要。此外,电容式传感器的功耗通常较低,温度稳定性相对较好,这些特性使其在一些高端灵巧手系统中得到应用。

然而,电容式传感器也面临工程挑战:测量电路相对复杂,需要精确的电容测量技术;易受环境电磁干扰影响;在阵列化应用中,相邻传感单元间的串扰问题需要特别关注。

其他传感机制

压电式传感器利用压电材料受力时产生电荷的特性,响应速度快,特别适合动态力测量和振动检测,但无法测量静态力,这限制了其在某些应用场景中的使用。

光电式传感器近年来受到关注,特别是视触觉传感器(Vision-Based Tactile Sensor)的发展。这类传感器通过光学成像方式捕捉接触界面的形变,能够提供高分辨率的接触图像信息,且输出格式与视觉数据一致,便于与AI算法融合。但光电式传感器的结构相对复杂,体积较大,在小型化方面仍有挑战。

电磁式传感器通过电磁感应原理工作,具有较好的线性度和较大的测量范围,但对磁场环境敏感,在某些应用环境中可能受到限制。

按基底材料力学特性的分类

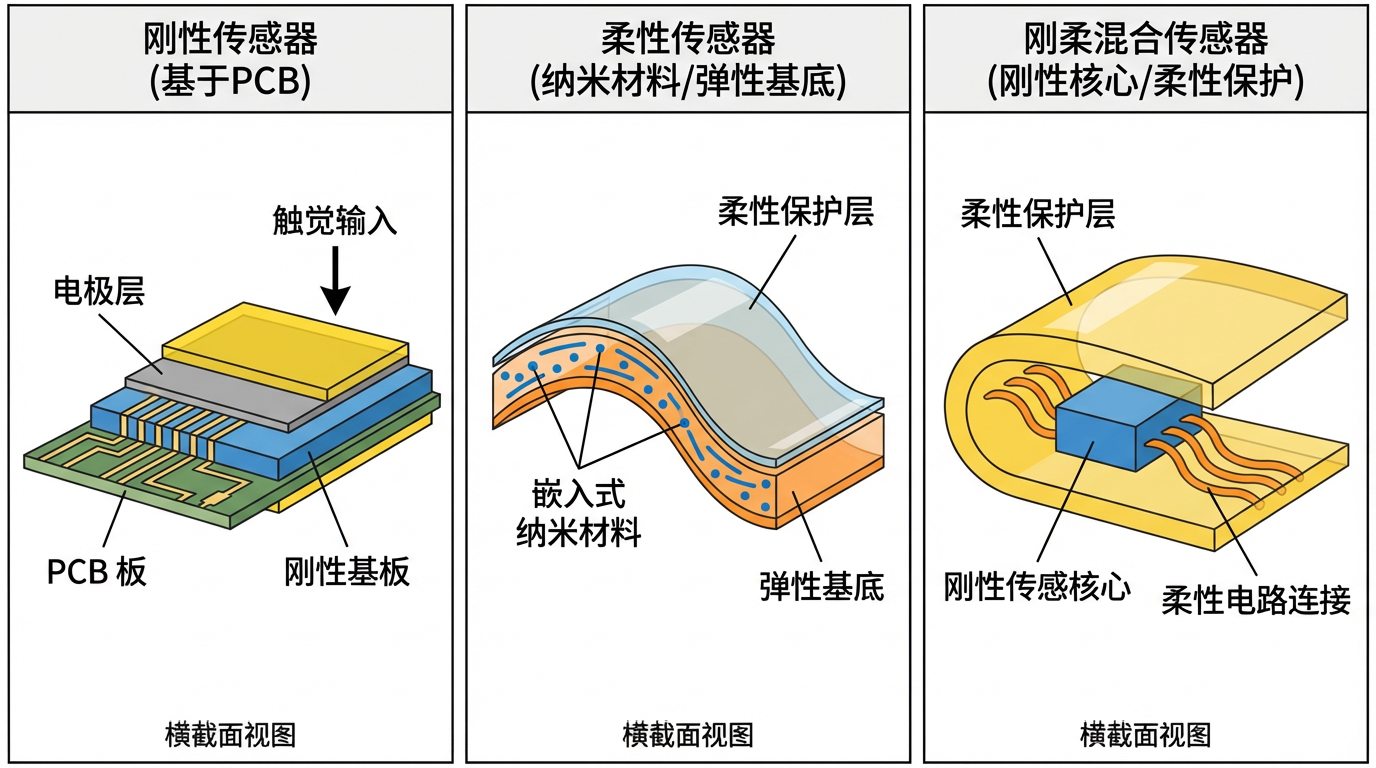

基底材料的力学特性直接影响传感器的柔顺性、适应性和安全性。从材料力学角度,可将触觉传感器分为刚性、柔性和刚柔混合三类。

刚性触觉传感器

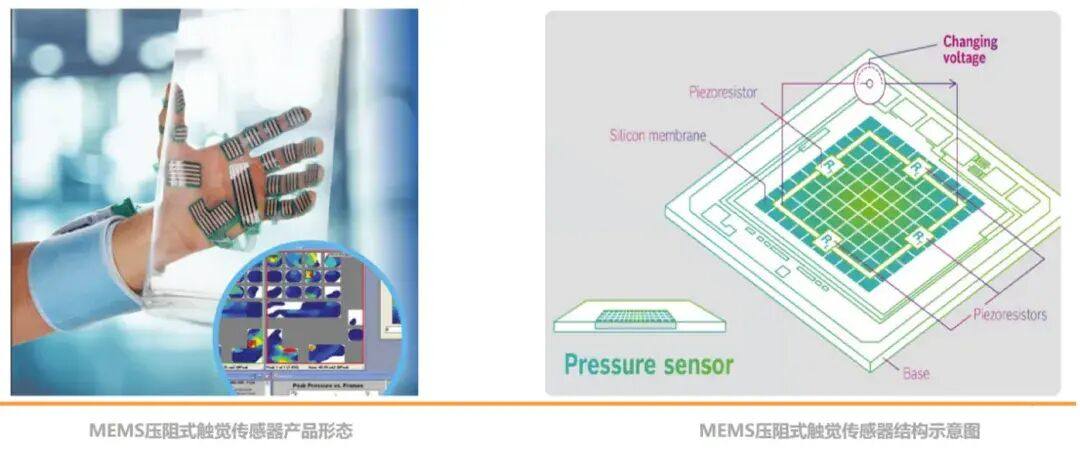

刚性传感器的基底、传感单元和封装结构主要由刚性材料构成,整体形变能力有限。典型代表包括PCB板载传感器和基于硅片的MEMS传感器阵列。

这类传感器的优势在于精度高、稳定性好、易于集成与制造,技术成熟度高。在工业机器人的力控应用中,刚性六维力传感器已经得到广泛应用。但刚性传感器的局限也很明显:与不规则物体表面的共形接触能力差,在人机交互场景中存在安全隐患,无法适应柔性机械结构。

柔性触觉传感器

柔性传感器的基底、互联线路和敏感单元大部分由柔性材料构成,能够在应力作用下发生大幅度可恢复的弹性形变。典型结构是将导电纳米材料(碳纳米管、石墨烯等)、液态金属或柔性电极嵌入PDMS等弹性体薄膜中。

柔性传感器的优势在于顺应性好,能够与复杂曲面共形接触;安全性高,适合人机协作场景;可拉伸、可弯曲,适配柔性机械结构。这些特性使柔性传感器在软体机器人、可穿戴设备、医疗康复等领域展现出广阔前景。

但柔性传感器也面临工程挑战:材料的迟滞、蠕变现象较为明显;信号串扰问题在大面积应用中较突出;长期机械稳定性需要验证;制造工艺的一致性和良率仍需提升。

刚柔混合触觉传感器

刚柔混合传感器在同一系统中集成刚性功能模块和柔性结构,通过机械与电气设计使两者协同工作,以实现单一类型传感器难以达到的综合性能。

典型的刚柔混合结构是"刚性传感核心+柔性封装层"。刚性核心负责精确的信号测量,通常采用成熟的MEMS技术或PCB技术制造;柔性封装层提供与外界的力学接口,实现共形接触和力分布调节,同时起到保护作用。

这种架构兼顾了精度与适应性,既能实现高保真度的信号测量,又能像皮肤一样与物体表面共形接触。在一些高端灵巧手产品中,这种混合架构已经得到应用验证。

需要指出的是,判断一个传感器属于"柔性"还是"刚柔混合",关键在于审视其核心敏感单元的力学性质及其在感知过程中的角色:如果敏感单元本身可大幅形变并利用此形变来感知,那就是柔性传感器;如果敏感单元是独立的微型刚性器件,柔性结构只是提供力学接口和封装,那就是刚柔混合传感器。

工程应用中的选型考量

在实际的机器人系统设计中,触觉传感器的选型需要综合考虑多方面因素:

应用场景需求是首要考虑。对于需要精密力控制的装配任务,高精度的刚性传感器或刚柔混合传感器可能更合适;对于人机协作或软抓取应用,柔性传感器的安全性和顺应性优势更为突出;对于需要感知物体表面纹理特征的任务,高分辨率的阵列式传感器是更好的选择。

系统集成约束也不容忽视。传感器的尺寸、重量需要与末端执行器的负载能力匹配;接口协议需要与控制系统兼容;信号采集速率需要满足实时控制要求。这些因素在系统设计早期就应该纳入考虑。

成本与可靠性平衡是工程实践中的现实问题。高端传感器虽然性能优异,但成本可能难以接受;简单的传感方案虽然成本低,但性能可能无法满足任务需求。此外,传感器的长期可靠性、维护难度、更换成本等生命周期因素也应纳入评估。

技术成熟度同样重要。一些前沿的传感技术虽然展现出良好前景,但可能尚未充分验证,在关键应用中采用需谨慎评估风险。相比之下,成熟的传感技术虽然性能不一定最优,但可靠性和支持体系更为完善。

技术发展趋势观察

从近年来的研究进展和产业动向来看,触觉传感技术呈现出几个值得关注的发展方向:

多模态融合感知正在成为共识。单一模态的传感器难以提供全面的接触状态信息,将触觉、视觉、听觉等多模态信息融合,能够实现更鲁棒的感知能力。特别是视触觉融合技术,利用触觉信息补充视觉在遮挡、透明物体等场景下的不足,展现出良好应用前景。

与AI算法的深度结合正在改变传感器的应用范式。传统上,传感器数据需要经过复杂的信号处理和特征工程才能用于决策。而基于深度学习的方法可以直接从原始传感数据中学习特征,大大简化了系统设计。这种趋势也推动了触觉数据格式向图像格式靠拢,以便利用成熟的计算机视觉算法。

大面积柔性传感器制造技术的进步值得关注。印刷电子、柔性混合电子等制造技术的发展,使得大面积、低成本的柔性传感器阵列制造成为可能。这为机器人的全身触觉感知覆盖提供了技术路径,虽然目前仍面临良率、一致性等挑战,但发展势头明显。

触觉传感器的小型化与集成化持续推进。MEMS技术的进步使得传感器尺寸不断缩小,同时集成度不断提高。部分产品已经实现了传感、信号调理、数字化在单一芯片上的集成,这大大简化了系统设计,也为传感器的普及应用创造了条件。

结语

触觉传感技术正处于快速发展阶段,多种技术路线并行探索。从工程应用的角度看,并不存在一种"最好"的触觉传感器,只有针对特定应用场景的"合适"选择。

理解不同分类维度下触觉传感器的技术特点,有助于在系统设计中做出合理的技术选型。同时,也需要认识到,触觉传感技术的许多工程挑战仍未完全解决,包括长期稳定性、批量制造一致性、标准化接口等问题,仍需要学术界和产业界持续投入。

随着机器人应用场景的不断拓展,特别是在人机协作、精细操作等领域,触觉感知能力的重要性将进一步凸显。对这一技术领域保持关注,对于从事机器人系统开发的工程技术人员而言,是十分必要的。

参考文献

-

《柔性仿生触觉感知技术:从电子皮肤传感器到神经拟态触觉感知系统》 -

Nature Communications: "Finger-inspired rigid-soft hybrid tactile sensor with superior sensitivity at high frequency" (2022) -

灵巧手系列之感知系统:触觉传感器, 知乎专栏 (2025) -

Recent advances and challenges of tactile sensing for robotics, ScienceDirect (2025) -

Classification of Vision-Based Tactile Sensors: A Review, arXiv (2025)

📚 相关阅读

2025年,人形机器人产业迎来爆发拐点。特斯拉Optimus量产在即,华为、宇树等企业加速技术突破,行业正从“实验室研发”向“规模化落地”跃迁为打通产业链上下游协作壁垒,艾邦机器人正式组建"人形机器人全产业链交流群",覆盖金属材料、复合材料、传感器、电机、减速器等全硬件环节,助力企业精准对接资源、共享前沿技术!

扫码关注公众号,底部菜单申请进群