1. 引言

触觉是生物体感知和与物理世界交互的关键方式。近年来,为了赋予机器和可穿戴设备类似人类的触觉能力,柔性触觉传感技术取得了长足的进步。在众多技术路线中,压阻式柔性触觉传感器因其结构简单、制造成本低、灵敏度高、响应速度快及信号处理相对直接等优点,成为了学术界和工业界的研究热点。

压阻式传感器的工作原理基于压阻效应,即当传感器受到外部压力或应变时,其内部导电材料的形态或导电网络发生改变,从而导致电阻值的变化。通过测量这一电阻变化,可以精确地量化外部施加的力。随着材料科学和微纳制造技术的发展,研究人员开发出了一系列基于导电聚合物、碳纳米材料、金属纳米线等的新型柔性压阻材料,极大地提升了传感器的柔韧性、可拉伸性和综合性能。

本文将聚焦于压阻式柔性触觉传感器在四个前沿应用领域的具体实践:

机器人皮肤(E-skin):旨在赋予机器人丰富的触觉感知,实现更安全的物理交互和更灵巧的操作。

可穿戴健康监测:通过紧密贴合皮肤,实时、无创地监测脉搏、呼吸、血压等关键生理信号。

假肢或义肢触觉反馈:为截肢者提供闭环的触觉感知,增强假肢的控制精度和用户的本体感受。

触控面板与人机交互界面(HMI):在柔性、可折叠显示屏等下一代电子设备中实现新颖的交互方式。

通过对这些应用的深入剖析,本文旨在全面呈现压阻式柔性触觉传感器技术的现状、潜力与挑战。

2. 核心技术要素:材料、工艺与性能指标

压阻式柔性触觉传感器的性能和适用性在很大程度上取决于其材料体系和制造工艺。敏感材料的选择、微观结构的设计以及制造工艺的精度共同决定了传感器的关键性能指标。

2.1 材料体系

典型的压阻式柔性传感器由柔性基底、敏感层和电极层构成,其材料选择对最终性能至关重要。

导电填料/敏感材料:这是实现压阻效应的核心。常用材料包括:

碳基材料:如炭黑、石墨烯、碳纳米管(CNTs),因其优异的导电性、化学稳定性和机械性能而被广泛应用。例如,将CNT掺杂到PDMS基体中形成的纳米复合材料是研究的热点。

金属基材料:如金/银纳米颗粒、银纳米线(AgNWs),具有极高的导电性,但可能存在成本较高、与聚合物基体兼容性不佳等问题。

导电聚合物:如PEDOT:PSS、聚苯胺、聚吡咯,本身具备导电性和柔性。

新型二维材料:如MXene,展现出极高的灵敏度潜力。

聚合物基体:作为导电填料的载体和传感器的柔性框架,其力学性能直接影响传感器的拉伸性和响应范围。

聚二甲基硅氧烷 (PDMS) :因其优异的柔韧性、高拉伸性、化学惰性、光学透明度及生物相容性,成为最常用的基体材料之一。

其他聚合物:聚氨酯(PU)、聚酰亚胺(PI)、聚对苯二甲酸乙二醇酯(PET)、Ecoflex、水凝胶等也根据不同应用需求(如更高的拉伸性、特定的机械模量)被广泛采用。

电极与基底材料:

电极需要具备良好的导电性、柔韧性,有时还需具备光学透明性。常用材料包括柔性印制电路板上的铜、银浆、导电聚合物(PEDOT:PSS)、碳纳米材料以及透明导电薄膜(如ITO、AZO)。

基底通常与聚合物基体材料相同或类似,如PDMS、PI、PET等,为整个器件提供机械支撑。一些研究也探索使用天然可降解材料如纤维纸作为基底,以解决电子垃圾问题。

2.2 微纳加工工艺

为了提升传感器性能,尤其是灵敏度,研究人员通常会在敏感层引入微结构。

微结构设计与制造:通过在敏感层或电极表面构建金字塔、微针、多孔、互锁等微米级结构,可以在受压时产生更大的接触面积变化或形变,从而显著放大电阻变化率,提高灵敏度。

主流加工技术:

MEMS工艺/光刻:可以制造精确、规则的微结构,但通常工艺复杂、成本较高。

3D打印:作为一种增材制造技术,能够快速构建复杂的三维结构,为传感器的一体化和定制化设计提供了极大便利。

印刷电子技术:如喷墨打印、丝网印刷,适合大面积、低成本地制造柔性传感器。

激光加工:可用于材料的精确烧蚀和结构化,实现高分辨率的图案化。

其他工艺:如电纺丝、冷冻干燥等,用于制备具有特殊纳米结构(如多孔海绵状)的敏感材料 。

2.3 关键性能指标

评估压阻式柔性触觉传感器的性能通常涉及以下几个核心指标:

灵敏度:定义为相对电阻(或电流)变化与所施加压力的比值,单位通常为kPa⁻¹。高灵敏度意味着传感器对微小压力变化更敏感。

响应时间:指传感器输出信号达到稳定值所需的时间,通常在毫秒(ms)甚至微秒(µs)级别。快速响应对于实时交互和动态事件捕捉至关重要。

耐久性/稳定性:指传感器在长期重复的压力循环下保持其性能稳定的能力,通常用循环次数来衡量。

工作压力范围:传感器能够有效工作的压力区间。宽范围意味着传感器能同时检测从轻触到重压的力。

空间分辨率:对于传感器阵列而言,指其区分两个相邻触点的最小距离,单位为毫米(mm)或每英寸像素(ppi),对于精细操作和纹理识别至关重要。

3. 压阻式柔性触觉传感器在关键领域的应用分析

不同应用场景对传感器的性能侧重点有着显著差异。

3.1 机器人皮肤 (Robotic Skin)

机器人皮肤(E-skin)旨在模仿人类皮肤,为机器人提供全面的触觉感知能力,使其能够安全地与环境和人类进行物理交互。

应用需求:

高灵敏度与宽压力范围:机器人需要能感知从轻微接触(如触摸)到抓取物体时的较大压力(>10 kPa)的广泛力谱。

高耐久性:作为机器人与外界交互的直接界面,皮肤需要承受数万次甚至更多的物理接触、弯曲和拉伸。

快速响应:快速的响应(<50 ms)对于闭环控制、避免碰撞和实现灵巧操作至关重要。

大面积覆盖与空间分辨率:需要能够覆盖机器人不规则的曲面,并具备一定的空间分辨率以识别接触位置和物体形状。

性能表现与技术实现:

灵敏度:近年来研究报道的灵敏度差异很大,从11.02 kPa⁻¹ 到151.4 kPa⁻¹ 不等,这通常通过优化材料和微结构实现。例如,基于MXene的传感器展现出极高的灵敏度 。

响应时间:多数研究报道的响应时间在毫秒级别,如<40 ms 、<8 ms ,甚至达到3.1 ms ,完全满足机器人实时控制的需求。

耐久性:通过选用高分子复合材料和稳健的结构设计,耐久性得到显著提升。已有报道称传感器可在10,000次 甚至100,000次 循环后仍保持稳定性能。

3.2 可穿戴健康监测

压阻式柔性传感器可以像“电子创可贴”一样贴在皮肤上,用于连续、无创地监测微弱的生理信号,如脉搏波、呼吸频率、喉部振动(用于语音识别)等。

应用需求:

高灵敏度(低压区):需能精确捕捉由动脉搏动等引起的微弱压力变化(通常<1 kPa)。

生物相容性与舒适性:由于需要长时间与皮肤直接接触,材料必须无毒、无刺激性。传感器的设计应轻薄、柔软、透气,以确保佩戴舒适。PDMS因其优良的生物相容性而成为该领域的首选基底材料。

高柔韧性与共形性:传感器必须能完美贴合手腕、颈部等身体部位的复杂曲面,并能随皮肤一起拉伸变形而不影响性能。

性能表现与技术实现:

材料与结构:研究人员通常采用超薄、多孔或网状结构设计来增强传感器的透气性和柔性。使用水凝胶等亲肤材料作为基体也是一个重要方向。

性能指标:针对健康监测的应用,传感器在低压区的灵敏度备受关注。例如,有研究报道了在低压下具有高灵敏度的传感器,能够清晰地检测到桡动脉的脉搏波形。一款可穿戴压阻传感器的灵敏度据报道为0.2082 kPa⁻¹,并能承受8000次循环。

3.3 假肢或义肢触觉反馈

将压阻式柔性传感器阵列集成在假肢(特别是假手)的指尖和手掌上,可以为使用者恢复部分或全部的触觉感知,实现更自然的控制和交互。

应用需求:

闭环反馈系统:传感器不仅要感知压力,还要将信号处理后通过电刺激、振动等方式反馈给用户的残肢神经系统,形成一个完整的“感知-控制-反馈”闭环。

高空间分辨率:传感器阵列需要有足够的分辨率来区分物体的大小、形状和纹理,以实现精细的抓握控制。

低功耗与无线集成:为了实现无缆(untethered)的假肢系统,整个传感和反馈系统必须功耗极低,并能通过无线方式进行通信和供电。

系统架构与原型:

传感器阵列:研究原型通常采用4x4或8x8的压阻传感器阵列,覆盖假手指尖等关键区域。这些阵列通过多层结构(如导电织物电极和压敏薄膜)制成,可直接集成到软体假手中。

信号处理与通信:典型的系统架构包括传感器阵列、用于信号放大的模拟前端电路、进行模数转换的ADC芯片、处理数据的微控制器(MCU),以及用于数据传输的无线模块(如BLE)。为了降低功耗,研究人员探索了低功耗MCU和高效的通信方案,如基于光学链路的通信,其能耗可低至50 pJ/bit。

商业化状态:尽管研究取得了显著进展,但大多数系统仍处于实验室原型阶段,尚未出现大规模商业化的产品。主要挑战在于系统集成的复杂性、长期稳定性和高昂的成本。

3.4 触控面板与人机交互界面

随着柔性、可折叠、可拉伸显示技术的发展,对与之匹配的柔性触控技术的需求日益增长。压阻式传感器为此提供了一种有潜力的解决方案。

应用需求:

高光学透明度:当传感器集成在显示面板上时,其自身不能影响屏幕的显示效果,因此要求所有材料(基底、电极、敏感层)都具有高透光率(通常>90%)。

高空间分辨率:为了实现精确的多点触控和压力感应(Force Touch),传感器阵列需要达到很高的像素密度。

高耐久性:触控面板需要承受数百万次甚至更多的点击、滑动和按压操作。

与显示技术集成:传感器需要能够通过如内嵌式(In-cell)或外置式(On-cell)等方式与OLED或LCD等显示技术无缝集成。

技术挑战与进展:

透明材料:实现完全透明的压阻传感器是主要挑战。这需要使用透明的导电材料,如ITO、银纳米线(AgNWs)、石墨烯或导电聚合物来制作电极和敏感层。然而,这些材料往往在导电性、柔韧性和稳定性之间存在权衡。

集成方案:已有研究展示了将压阻传感器阵列(PSR)与OLED和薄膜晶体管(TFT)集成在同一柔性基板上的原型,能够通过施加压力来可视化压力分布。这证明了压阻技术在下一代交互式显示器中的潜力。

性能指标:与机器人皮肤等应用相比,该领域对耐久性的要求更高,但对灵敏度的要求可能相对较低。目前,关于透明压阻式触控传感器的综合性能数据(特别是像素尺寸、透光率和千万次级别的耐久性)的公开报道仍然较少。

4. 跨应用场景性能比较与分析

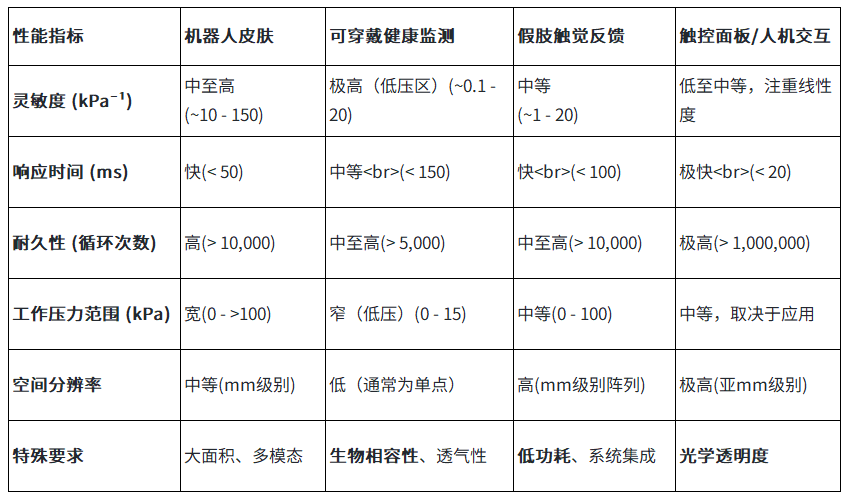

为了更直观地理解不同应用对传感器性能的侧重,下表综合了近期(主要为2023-2025年)研究中报道的压阻式柔性传感器的典型性能指标。

表1:压阻式柔性触觉传感器在不同应用中的性能指标比较

分析:

性能权衡:从表中可以看出,不存在一种“万能”的传感器可以满足所有应用。例如,机器人皮肤追求灵敏度和耐久性的平衡以及宽泛的检测范围。可穿戴健康监测则将对低压区的极高灵敏度和生物相容性置于首位。假肢反馈的核心挑战在于系统集成和低功耗,同时需要高分辨率的阵列。而触控面板则对光学透明度和超高耐久性提出了最苛刻的要求,有时可以牺牲一部分灵敏度。

技术驱动力:材料科学的进步是驱动传感器性能提升的核心动力。例如,MXene等新型纳米材料的出现,为实现超高灵敏度提供了可能。微纳加工技术,特别是3D打印和微结构设计,则为优化和定制特定应用的传感器性能提供了强大的工具。

5. 挑战与未来展望

尽管压阻式柔性触觉传感器已展现出巨大的应用潜力,但在走向大规模商业化的道路上仍面临诸多挑战:

性能一致性与长期稳定性:如何在大面积制造过程中保证每个传感单元性能的高度一致性,以及如何克服材料(尤其是聚合物)的蠕变、老化和滞后效应,确保传感器在数年使用寿命内的性能稳定,是产业化的关键瓶颈。

多模态感知集成:人类皮肤能够同时感知压力、温度、振动和湿度。未来的机器人皮肤和高端假肢需要集成多种传感功能。如何在一个柔性基底上低成本、高密度地集成多模态传感器是一个重要的研究方向。

信号处理与电源管理:对于大规模传感器阵列(>1000像素),数据串扰、高速读取和海量数据处理成为巨大挑战。此外,开发自供电的传感器系统(例如,通过集成摩擦纳米发电机或压电纳米发电机)对于可穿戴设备和无缆假肢等应用至关重要。

软硬件的无缝集成:将柔性传感器与刚性的读出电路、处理器以及最终产品进行可靠、稳健的连接,是系统集成中的一大难题。

展望未来,压阻式柔性触觉传感技术将向以下几个方向发展:

智能化:结合人工智能和机器学习算法,对传感器采集的复杂时空信号进行高级模式识别,实现更精准的物体识别、纹理分类和健康状态诊断。

仿生化与自愈合:开发具有自愈合能力的材料,使传感器在受到物理损伤后能自我修复,从而大大延长使用寿命,这对于机器人皮肤和假肢尤其重要。

绿色与可持续:采用生物可降解的材料(如纤维素、丝蛋白)作为基底和敏感材料,减少电子垃圾对环境的影响。

产业化与标准化:随着制造工艺的成熟和成本的降低,建立统一的性能测试标准和协议,将推动压阻式柔性触觉传感器的规模化生产和在更多商业产品中的应用。

总之,压阻式柔性触觉传感器正处在一个快速发展的阶段。随着材料、工艺和系统集成技术的不断突破,我们有理由相信,在不远的将来,这项技术将深刻地改变机器人、医疗健康和人机交互的未来。

注:封面图片:AI生成END

■ 声明:文章内容是根据专业书籍、学术期刊以及网络公开资料整理而来,公众号目的在于作为分享与传递信息。

2025年,人形机器人产业迎来爆发拐点。特斯拉Optimus量产在即,华为、宇树等企业加速技术突破,行业正从“实验室研发”向“规模化落地”跃迁为打通产业链上下游协作壁垒,艾邦机器人正式组建"人形机器人全产业链交流群",覆盖金属材料、复合材料、传感器、电机、减速器等全硬件环节,助力企业精准对接资源、共享前沿技术!

扫码关注公众号,底部菜单申请进群