一、系统架构分层设计

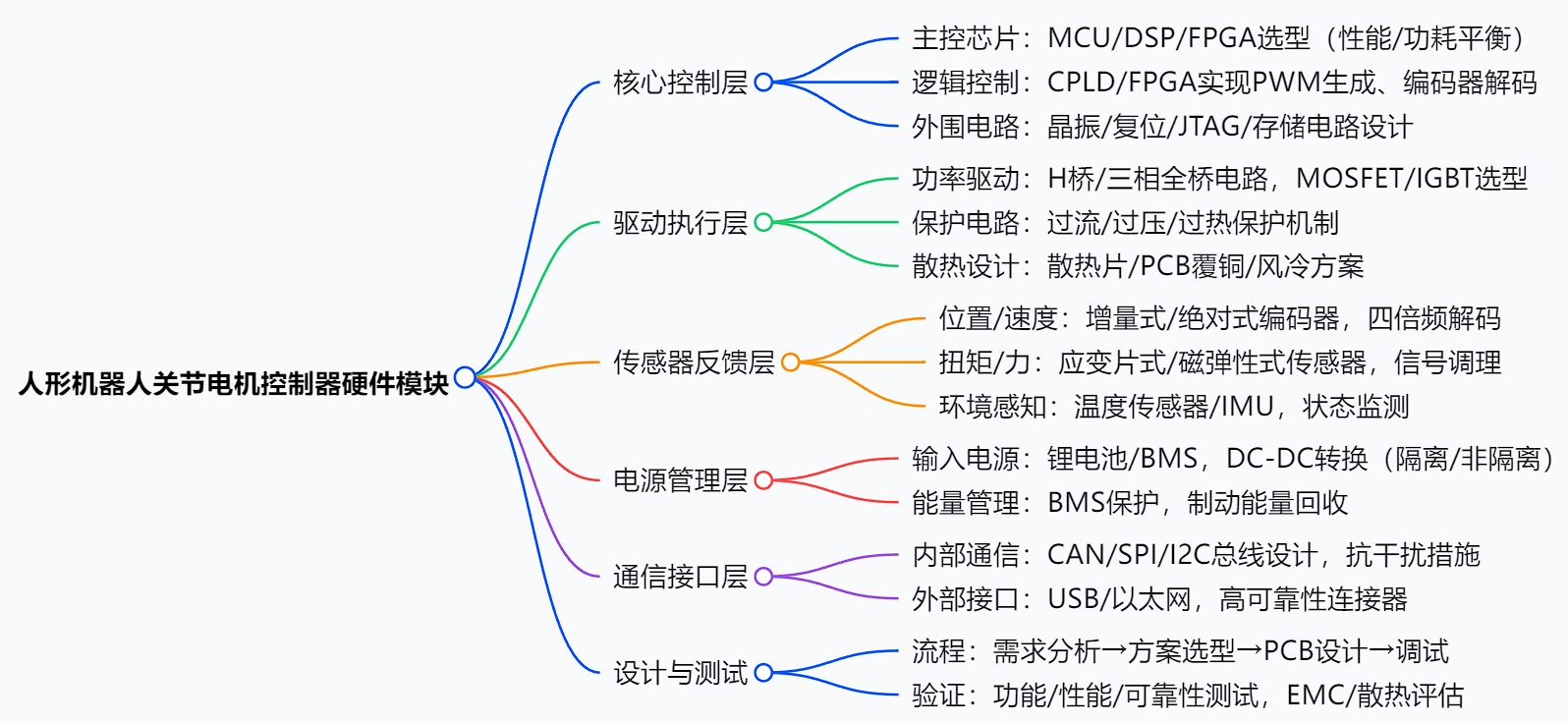

人形机器人关节模组的旋转电机控制器是实现关节高精度运动的核心硬件单元,其设计需兼顾控制精度、功率驱动能力、可靠性及模块化集成。系统架构可分为 核心控制层、驱动执行层、传感器反馈层、电源管理层、通信接口层 五大层次,各层通过硬件电路与信号链路实现协同工作。以下为分层结构思维导图:

二、核心控制层:算法处理与逻辑调度

1. 主控芯片选型与架构

- MCU(微控制器)

- 优势

低功耗、成本低、集成度高,适合中小功率关节(如膝关节、肘关节)。 - 典型型号

-

STM32H743VIT6:Arm Cortex-M7内核(480MHz),集成FPU与DSP指令集,支持浮点运算,内置16位ADC(采样率2.4MSPS),适合实时PID控制。 -

NXP RT1064:Cortex-M7(600MHz),支持FlexIO外设,可自定义编码器解码逻辑。 - DSP(数字信号处理器)

- 优势

专用乘法累加单元(MAC),适合复杂算法(如矢量控制、卡尔曼滤波),处理速度优于MCU。 - 典型型号

TI TMS320F28379D,32位浮点DSP(200MHz),集成CLA协处理器,支持12路PWM输出,内置增强型正交编码脉冲(eQEP)模块。 - FPGA/SoC(现场可编程门阵列/片上系统)

- 优势

并行计算能力强,可自定义硬件逻辑(如编码器插值、PWM死区生成),适合高速同步控制(如髋关节多电机协同)。 - 典型方案

Xilinx Zynq-7000系列(ARM Cortex-A9 + FPGA),ARM处理上层逻辑,FPGA实现底层时序控制,支持1ns级精度PWM生成。

2. 外围电路设计

- 晶振与时钟管理

-

主控芯片需外部晶振(8MHz-25MHz)提供基准时钟,通过PLL锁相环倍频至目标频率(如STM32H7最高480MHz)。 -

高精度场景可使用温度补偿晶振(TCXO),频率稳定性±0.5ppm。 - 调试与存储

-

JTAG/SWD接口用于程序下载与在线调试,需配置上拉电阻(10kΩ)防止信号悬浮。 -

片外Flash(如QSPI接口的W25Q128JV)用于存储用户参数与固件,EEPROM(24LC256)存储校准数据(如编码器零位偏移)。 - 逻辑控制单元(CPLD/FPGA)

-

独立CPLD(如Altera MAX10)可分担主控压力,实现以下功能: - PWM信号处理

生成互补PWM波形,插入死区时间(2-4μs,防止桥臂直通)。 - 编码器解码

对AB相脉冲进行四倍频(如2000线编码器四倍频后分辨率8000线),计算转速(M/T法,适用于宽转速范围)。 - 硬件保护逻辑

当检测到过流信号时,立即封锁PWM输出,同时向主控发送中断信号。

三、驱动执行层:功率转换与电机控制

1. 电机类型与驱动方案

|

电机类型 |

适用关节 |

驱动电路特点 |

控制算法 |

|

有刷直流电机(DC) |

小型关节(手指、腕部) |

H桥电路,正反转控制,电流环响应快 |

双闭环控制(速度+电流) |

|

无刷直流电机(BLDC) |

中功率关节(肘、膝) |

三相全桥,换相需霍尔/反电动势检测 |

6-step方波控制(开环)/矢量控制(闭环) |

|

永磁同步电机(PMSM) |

高扭矩关节(髋、肩) |

三相全桥,需高精度位置反馈 |

FOC磁场定向控制(矢量控制) |

2. 功率驱动电路设计

- H桥驱动(有刷电机)

- 电路结构

4个MOSFET(上桥臂P沟道/下桥臂N沟道,或全N沟道+电平抬升),续流二极管(或MOSFET体二极管)处理反电动势。 - 驱动芯片

-

DRV8825:集成双H桥,支持2.5A持续电流,内置过热关断,支持微步细分(用于步进电机兼容设计)。 -

DRV8301:三相全桥驱动,支持4.5-60V输入,集成栅极驱动器(驱动电流2.5A),支持无传感器FOC(通过反电动势估算)。 - 保护电路

- 过流检测

在电源地串联采样电阻(如0.1Ω/1%精度),通过INA240电流放大器(增益50V/V)采集电压,主控ADC比较阈值(如超过3A触发保护)。 - 过压保护

分压电阻采集母线电压,当超过电池满电电压10%(如22.2V电池超过24.4V)时关断驱动。 - 三相全桥驱动(无刷/PMSM)

- MOSFET选型

耐压值需高于电池电压1.5倍(如22.2V电池选40V耐压),导通电阻尽可能低(Rds(on)<30mΩ,降低发热),推荐Infineon IRFS4127(40V/120A,Rds(on)=11mΩ)。 - 栅极驱动

上桥臂MOSFET需自举电路(如IR2110芯片+100nF自举电容),确保Vgs达到10-15V(开启电压阈值4-5V),驱动电阻(10-22Ω)控制开关速度,减小振荡。 - 死区时间

上下桥臂切换时插入5μs死区,避免直通,可通过CPLD硬件生成或主控软件配置。

3. 散热与EMC设计

- 散热方案

-

功率模块焊接在PCB散热焊盘上,背面覆盖铝制散热片,通过导热硅脂增强热传导(热阻<5℃/W)。 -

对于高功率关节(如髋关节,持续功率>200W),可采用风冷散热(微型风扇)或热管散热。 - 电磁兼容性(EMC)

-

功率回路与信号回路分区布局,电源输入加π型滤波(100μF电解电容+100nF陶瓷电容)。 -

编码器信号线使用屏蔽双绞线,差分接收(如AM26LV32),降低共模干扰,PCB布局时远离功率走线(间距>5mm)。

四、传感器反馈层:高精度测量与状态监测

1. 位置与速度传感器

- 增量式编码器

- 原理

输出AB两相正交脉冲,相位差90°,通过计数脉冲数计算位置,频率测量转速(M法:高速;T法:低速)。 - 典型型号

欧姆龙E6B2-CWZ6C(2000线,集电极开路输出),支持线驱动输出(RS422,抗干扰能力强)。 - 解码电路

使用专用芯片(如TI DRV5013)将差分信号转为单端信号,CPLD实现四倍频(分辨率提升4倍),并检测Z相(零位信号)。 - 绝对式编码器

- 优势

无需回零操作,断电后保持位置,适合需要位置记忆的关节(如站立时的髋关节)。 - 接口类型

-

SSI(同步串行接口):主从模式,时钟频率1-10MHz,单圈精度12位(4096位置)。 -

BiSS-C:双向串行接口,支持更高数据速率(20MHz),集成CRC校验,典型型号:RENCO RCN-201。

2. 扭矩传感器设计

- 应变片式扭矩传感器

- 安装方式

在关节输出轴粘贴4枚应变片(2组正交,组成全桥电路),轴受扭时应变片阻值变化,电桥输出电压(灵敏度2-3mV/V)。 - 信号调理

-

仪表放大器(如AD620)放大信号(增益100倍),二阶低通滤波(截止频率100Hz,滤除高频噪声)。 -

温度补偿:串联热敏电阻(如NTC 10kΩ)修正温度漂移,通过查表法或线性拟合校准。 - 非接触式扭矩传感器

- 磁弹性原理

轴表面磁场随扭矩变化,通过霍尔阵列检测磁场分布,典型产品:ME-Meßsysteme T40B(精度±0.05%FS,响应时间<1μs)。

3. 温度与姿态传感器

- 温度监测

-

在电机绕组嵌入NTC热敏电阻(10kΩ@25℃,B值3950K),通过分压电路采集电压,主控计算温度(公式:T=1/(1/B * ln(R/(R0)) + 1/T0))。 -

驱动器MOSFET温度通过贴装的NTC或集成温度传感器(如MAX6675)监测,超过85℃时降额运行。 - IMU惯性测量单元

-

集成3轴加速度计(±16g)与3轴陀螺仪(±2000°/s),I2C接口(速率400kHz),用于关节姿态辅助解算(如摔倒检测时紧急制动)。

五、电源管理层:能量分配与效率优化

1. 电源输入与转换

- 电池系统

-

人形机器人常用2-6S锂电池(7.4V-22.2V),容量根据关节数量与续航需求选择(如单关节2000mAh,整机6关节共12000mAh)。 -

电池保护板(BMS)集成过充保护(4.25V/Cell)、过放保护(2.75V/Cell)、过流保护(10-30A),并通过I2C与主控通信(上报电量SOC)。 - 电源转换电路

- 逻辑电源

通过LM2596S降压模块将电池电压转为5V(给驱动芯片逻辑端、传感器供电),再经AMS1117-3.3V转为3.3V(主控与通信电路)。 - 隔离电源

使用DCP010505B隔离式DC-DC(5V输入,5V输出,隔离电压1500V),确保驱动地与控制地隔离,减少功率回路噪声干扰。

2. 能量回收与管理

- 制动能量回收

-

当关节减速时,电机作为发电机运行,反电动势通过续流二极管给超级电容充电(需双向DC-DC转换器,如TI BQ25570),能量回收率可达15%-20%。 - 低功耗设计

-

主控芯片进入睡眠模式时,关闭非必要外设(如SPI/I2C接口),驱动模块使能信号拉低,整体待机电流<10mA。

六、通信接口层:数据交互与系统集成

1. 内部通信总线

- CAN总线设计

-

采用CAN FD(灵活数据速率)协议,速率支持500kbps(经典CAN)与2Mbps(FD模式),满足多关节实时同步需求(如10ms周期更新位置指令)。 -

总线终端电阻:120Ω(两端各一个),CAN收发器使用TJA1145(支持总线保护,抗静电±8kV),差分信号传输距离>10m。 - SPI/I2C优化

-

SPI用于高速传感器(如绝对式编码器SSI接口),时钟频率设为10MHz,片选信号(CS)需硬件消抖(RC滤波)。 -

I2C总线挂载多个从设备(如IMU、EEPROM),使用总线扩展器(如TCA9548A)实现8路I2C切换,上拉电阻4.7kΩ确保信号完整性。

2. 外部接口与连接器

- 上位机接口

-

USB-UART转换器(如CH340G)用于调试,支持波特率115200-460800bps,上位机软件(如MATLAB/Simulink)实时监控关节状态。 -

以太网接口(RJ45)支持TCP/IP协议,用于与机器人中央控制器通信(传输路径规划指令,速率100Mbps)。 - 高可靠性连接

-

功率连接器选用大电流端子(如Phoenix Contact的插拔式端子,额定电流30A),信号连接器使用M12圆形接插件(IP67防护等级,防灰尘与溅水)。

七、硬件设计流程与测试验证

1. 设计步骤

- 需求分析

明确关节扭矩(如髋关节需50Nm)、转速范围(0-180°/s)、精度要求(位置误差<0.1°)。 - 方案选型

根据功率选择电机类型(PMSM适合高扭矩),主控芯片(DSP适合FOC算法),传感器配置(绝对式编码器+扭矩传感器)。 - 电路设计

使用Altium Designer绘制原理图,功率回路与信号回路分区,关键网络(如PWM、编码器AB相)做等长处理。 - PCB布局

-

功率层铺铜厚度2oz(承载大电流),地平面分割为功率地与信号地,通过0Ω电阻单点连接。 -

晶振远离功率器件,编码器信号线包地处理,减少串扰。 - 样品制作

PCB打样(4层板,表面喷锡工艺),手工焊接或回流焊,进行首件调试。

2. 测试验证

- 功能测试

-

上电自检:检查各传感器初始化是否成功(编码器零位校准,扭矩传感器归零)。 -

手动控制:通过上位机发送PWM信号,验证电机正反转、转速调节是否正常。 - 性能测试

-

精度测试:使用高精度转台(分辨率0.01°)对比编码器反馈值,计算位置误差(均方根误差<0.05°)。 -

温升测试:持续满负载运行1小时,监测电机绕组温度(<80℃)与驱动器MOSFET温度(<90℃)。 - 可靠性测试

-

振动测试:模拟机器人运动振动(频率10-200Hz,加速度2g),检查连接器是否松动,焊点是否开裂。 -

电磁兼容测试:通过CE认证,抗射频干扰(RF immunity,10V/m@80MHz-2GHz),传导发射<30dBμV(150kHz-30MHz)。

八、模块化集成与挑战

1. 关节模组封装设计

-

将电机、驱动器、传感器、减速器(如谐波齿轮/行星齿轮)集成于铝合金外壳,尺寸需适配人体关节结构(如膝关节厚度<150mm)。 -

外壳预留散热孔,内部填充导热硅胶,确保电机与驱动器热量有效导出。

2. 技术挑战与解决方案

|

挑战 |

解决方案 |

|

高功率密度下的散热问题 |

采用集成式散热结构,功率器件直接焊接到金属基板,增加散热鳍片 |

|

多传感器数据同步精度 |

使用同步时钟信号(如100kHz)触发传感器采样,主控采用DMA方式批量读取数据 |

|

复杂工况下的可靠性 |

驱动电路增加软启动功能(防止上电冲击),传感器接口加TVS管(±15kV静电保护) |

|

轻量化与高强度平衡 |

外壳使用碳纤维复合材料(密度1.8g/cm³,强度>300MPa),PCB采用超薄板材(0.8mm厚度) |

九、思维导图总结

十、总结

人形机器人关节电机控制器的硬件设计需在精度、功率、可靠性之间实现平衡,各层模块既独立优化又协同工作。核心控制层提供算法支撑,驱动执行层实现能量转换,传感器层保障闭环反馈,电源与通信层确保系统稳定运行。未来随着集成度提升,模块化、轻量化、智能化将成为设计趋势,结合先进制造工艺(如3D打印散热结构)与新型器件(如碳化硅MOSFET),可进一步提升关节性能,推动人形机器人向更复杂运动场景发展。

2025年,人形机器人产业迎来爆发拐点。特斯拉Optimus量产在即,华为、宇树等企业加速技术突破,行业正从“实验室研发”向“规模化落地”跃迁为打通产业链上下游协作壁垒,艾邦机器人正式组建"人形机器人全产业链交流群",覆盖金属材料、复合材料、传感器、电机、减速器等全硬件环节,助力企业精准对接资源、共享前沿技术!

扫码关注公众号,底部菜单申请进群