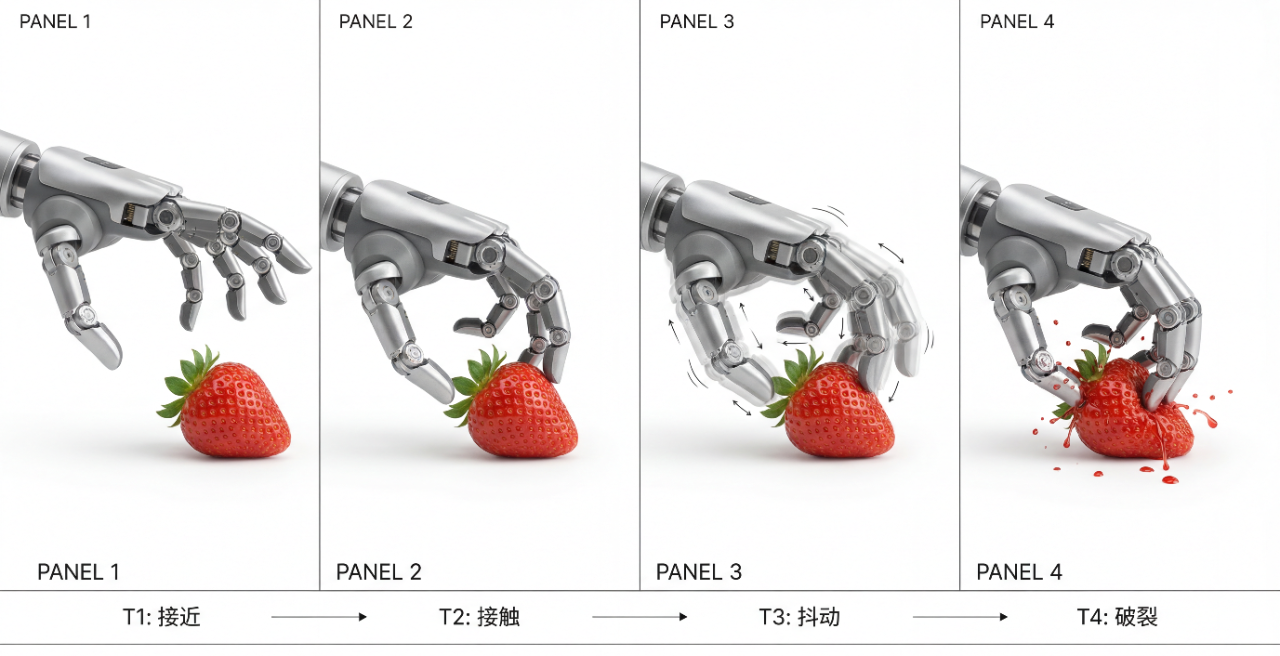

在一场尖端机器人展示会上,一只仿生灵巧手正在演示精细操作——它的"手指"小心翼翼地捏起一颗草莓,准备放入篮中。就在这一瞬间,手指出现了微小抖动,草莓被轻轻捏破,汁液渗出。

这个看似不起眼的失误,背后却隐藏着电机制造领域的一个核心难题:转矩脉动。就像汽车发动机抖动会影响驾驶体验一样,电机"抖动"会直接决定机器人灵巧手能否完成精细操作。

而这种抖动的根源,指向一个听起来很专业的名词——齿槽转矩。

一个±0.01mm的尺寸误差——约为一根头发丝的十分之一——就可能让一台高精度电机从"精品"变成"废品"。要理解为什么精度如此重要,我们得先搞清楚齿槽转矩到底是怎么回事。

想象一下,当你用手转动一台断电的电风扇时,有时会感受到一种"一格一格"的阻力感——好像里面有个看不见的"卡扣"在阻止你转动。电机里的齿槽转矩,就是这种感觉的来源。

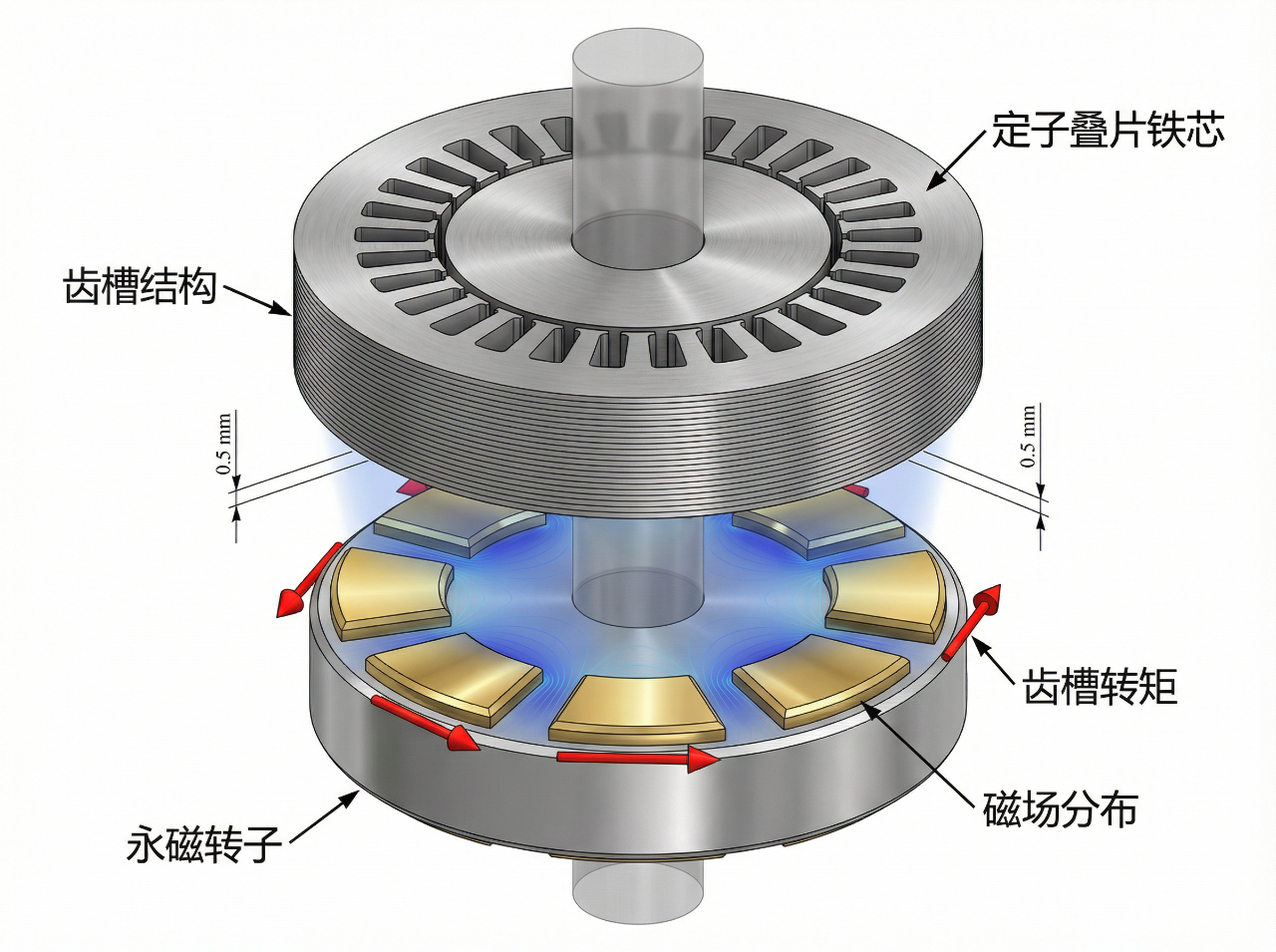

图1:电机定转子3D分解结构图

上方定子叠片铁芯展示周期性齿槽结构,下方永磁转子,蓝色半透明磁场显示磁极与齿之间的相互作用,红色箭头标示齿槽转矩方向

这个"磁力陷阱",是怎么产生的呢?

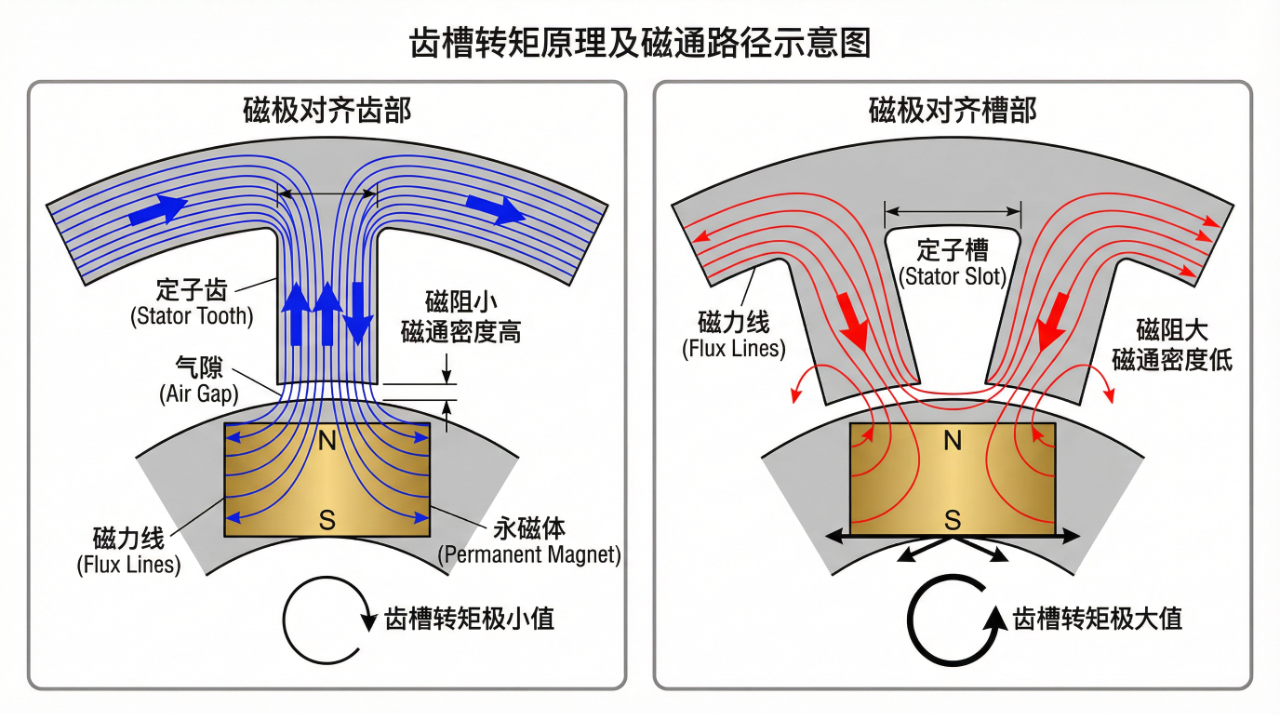

电机的定子铁芯内壁有一圈均匀分布的"齿"和"槽"(就像梳子的齿一样)。当转子上的永磁体转到对准"齿"的位置时,磁力线能够顺畅地通过铁芯,就像走高速公路;而转到对准"槽"(空气)的位置时,磁力线就得绕远路穿过空气,就像走泥泞小路。

一、原理其实不复杂:磁力线爱"走捷径"

物理课上我们学过,磁力线总是喜欢走阻力最小的路径——就像水流总是往低处流,人走路总爱抄近道一样。

这种"好走"和"难走"的周期性变化,会产生一个力——试图把转子"拉"到磁力线最好走的位置。就像磁铁会被铁板吸住一样,转子在转动过程中会被"吸"到一个个特定位置,形成"磁力陷阱"。

这就是齿槽转矩的本质。

图2:齿槽转矩产生原理的磁路对比图

左侧永磁体对齐齿部时磁力线密集且路径短、磁阻小,右侧对齐槽部时磁力线稀疏弯曲、路径长、磁阻大

二、加工精度差,会把"陷阱"变成"地雷阵"

在理想情况下,如果每个齿槽的形状、宽度、深度都完全一样,这些"磁力陷阱"至少还是有规律的——电机设计师可以通过一些巧妙设计(比如把磁极斜着装)来减弱它们的影响。

但现实很残酷:加工时稍有误差,这种对称性就被破坏了。

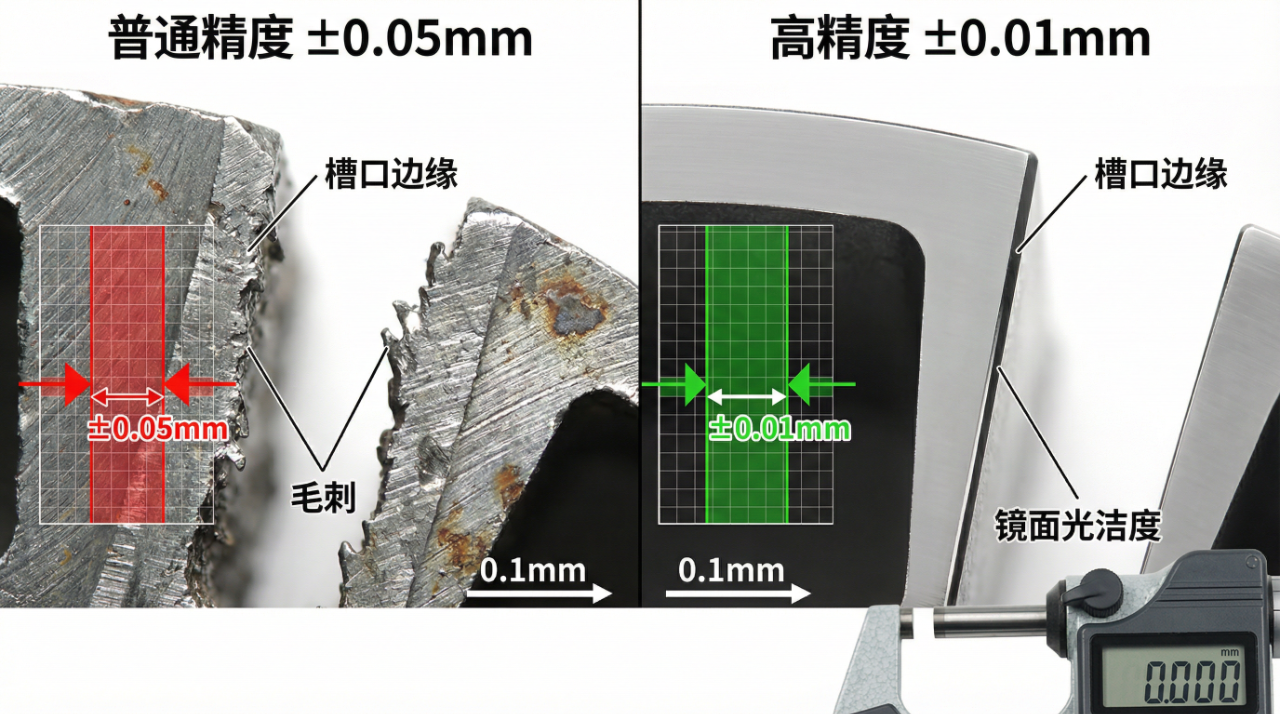

槽口宽度不一致是最常见的问题。如果冲压模具用久了磨损,或者精度本来就不够,做出来的槽口就会有大有小。这就像本来整齐的梳子齿,变成了长短不一、歪歪扭扭的样子。结果是,磁场分布变得杂乱无章,齿槽转矩大幅增加。

铁芯不够圆也是大麻烦。如果铁芯装配时有偏心,气隙(转子和定子之间的空气缝)就会一边宽一边窄,磁力分布就不均匀了,就像轮胎装歪了车就会抖。

边缘毛刺虽然看着很小,却会改变局部磁场分布。就像平整的路面突然冒出几颗小石子,虽然不大,但走过去就是会"硌"一下。

正是因为这些看似微不足道的加工误差,实际电机的齿槽转矩往往比理论设计值高出好几倍。设计再完美,加工跟不上,一切白搭。

图3:铁芯槽口精度的显微对比

左侧普通精度±0.05mm显示边缘粗糙、有明显毛刺、槽宽不一致,右侧高精度±0.01mm显示镜面光洁度、边缘完美、几何形状一致。

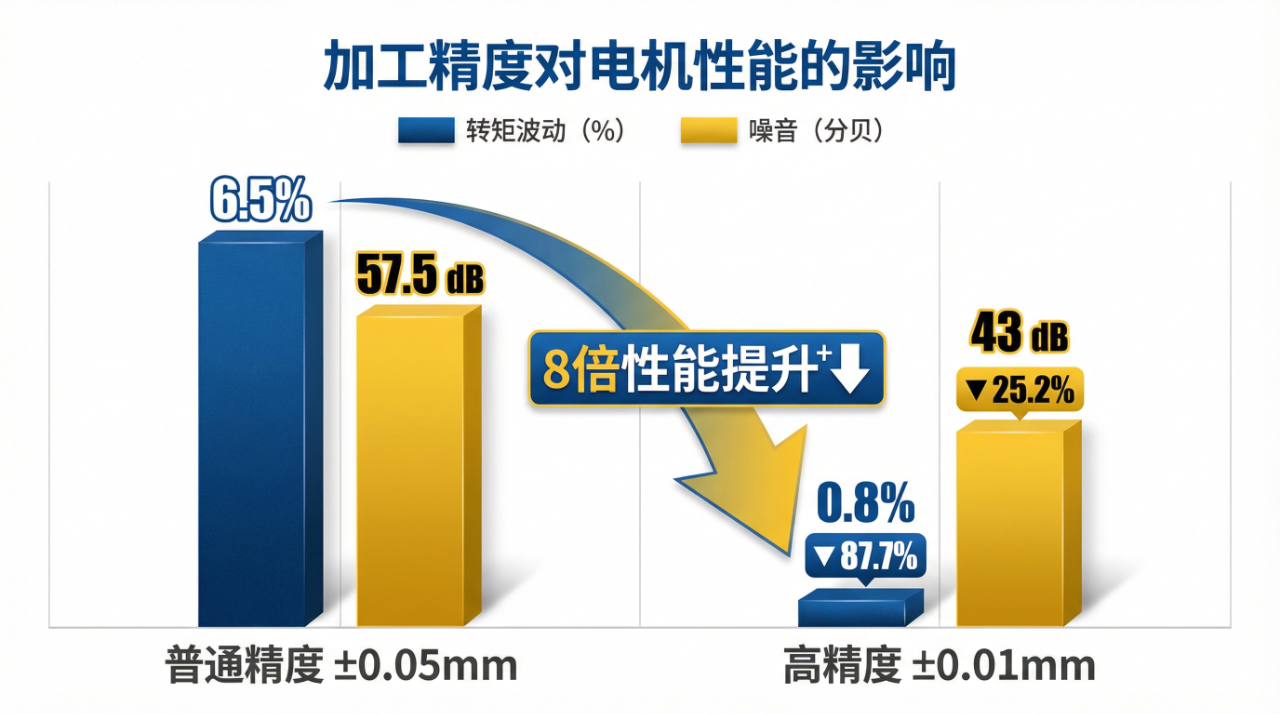

现在,让我们看看不同精度的铁芯加工,到底能让电机性能差多少。

一、两种精度的电机,表现天差地别

普通精度电机(齿槽加工精度±0.05mm)

这是大多数工业电机的水平。把它装进机器人灵巧手,用精密仪器测量,会发现:转矩波动达到5-8%,电机运转时的噪音约55-60分贝(相当于正常说话的音量)。当手指抓握东西时,你能明显感觉到"一顿一顿"的卡顿感——就像骑自行车链条不顺滑的那种感觉。

高精度电机(齿槽加工精度±0.01mm)

同样的测试,换成高精度铁芯的电机,结果大不一样:转矩波动降到1%以下,噪音只有45分贝以下(相当于图书馆的安静水平)。灵巧手的动作变得丝般顺滑,能完成捏草莓、穿针引线这些高难度动作。

这组数据告诉我们一个残酷的事实:精度提升5倍,性能改善超过8倍。对于手术机器人这类应用,这个差距就是"能用"和"不能用"的分界线。

图4:加工精度对电机性能影响的对比图

二、真实案例:为什么顶级灵巧手都用进口电机?

在机器人灵巧手领域,顶级产品如Shadow Hand、特斯拉Optimus的灵巧手,都采用高精度空心杯电机。其中,Shadow Hand使用了瑞士Maxon的空心杯电机(如RE 10/13系列),而特斯拉Optimus则自研了空心杯电机方案。

空心杯电机的最大优势是:转子没有铁芯,因此理论上完全消除了齿槽转矩。但这对加工精度依然有极高要求——定子磁轭(外壳)的加工精度、同轴度、气隙均匀性都必须达到±0.01mm至±0.02mm这个级别。否则虽然没有齿槽转矩,但会产生磁力不平衡,依然导致转矩波动。

这个精度能带来什么?

·手指尖的重复定位精度可以达到±0.1-0.5mm(相当于能精确控制到半粒米的范围)

·转矩波动小于1%,几乎感觉不到任何卡顿

·能够实现"毫牛级"的力控制——就是说能精确控制捏东西的力道,捏草莓不会破,拿鸡蛋不会碎

反过来,如果用±0.05mm精度的铁芯,抓东西的时候,明显的转矩波动会干扰力传感器的判断,导致力控制失败——要么捏不住,要么捏碎。

这就是为什么在高端应用中,微米级精度不是"锦上添花",而是"入场门票"。

转矩波动带来的麻烦不只是动作"卡顿",还会引发连锁反应。

一、为什么电机会"嗡嗡"响?

齿槽转矩引起的转速波动,会让定子铁芯产生径向振动(就像敲钟一样),进而产生噪音。这种噪音很有特点——频率固定,呈现周期性的"嗡嗡"声。

在医疗手术机器人应用中,这种噪音不仅影响手术室的安静环境,更重要的是会给患者带来心理压力。所以高端应用场景中,45分贝以下的噪音是基本要求——相当于要做到"图书馆级别"的安静。

二、振动会影响精密定位

对于需要高精度定位的应用(比如精密装配、显微手术),齿槽转矩引起的微小振动会直接影响末端的稳定性。虽然控制系统能补偿大部分波动,但残留的振动经过多级传动放大后,还是会影响最终精度。

这就是为什么精密仪器、光学设备用的电机,对齿槽转矩的要求近乎"变态"——因为哪怕一点点抖动,都可能让整个系统无法正常工作。

回到文章开头那个场景:为什么顶级机器人灵巧手大多用进口电机?

不是因为国产电机"不行",而是在微米级精度加工这个关键环节,我们与国际顶尖水平还有差距。但好消息是,这个差距正在快速缩小。

近年来,国内优秀电机企业已经开始发力:

·设备升级:逐步引进高精度伺服冲床和五轴加工中心,部分领先企业已经具备±0.01mm级别的加工能力

·工艺创新:把精密冲压、线切割、退火处理等工艺组合起来,探索适合国内产业链的技术路线

·质控体系:建立从模具制造到成品检验的全流程质量控制,确保精度稳定

理解齿槽转矩与加工精度的关系,是突破高端电机技术瓶颈的第一步。

认清现实:在高端市场,不是谁的材料好、谁的算法牛,而是谁能把铁芯稳定地加工到微米级精度。这是真正的"硬功夫"。

明确方向:齿槽转矩是齿槽结构的固有特性,但加工精度会显著放大或缩小这个问题。投入精密加工技术升级,才是降低齿槽转矩的根本路径。

当中国的电机制造企业能够稳定交付±0.01mm精度铁芯时,我们才算真正掌握了高端电机制造的"核心密码"。

到那时,机器人灵巧手捏起草莓,就不会再有那一丝"抖动"了。

声明:电机性能受多种因素影响(设计方案、材料选择、装配工艺等),本文数据主要用于说明加工精度对性能的影响趋势,实际应用中请以具体产品测试数据为准,欢迎随时交流探讨。让我们勠力同心,打造世界一流的中国电机!

进一步交流请扫以下二维码,添加微信号。

2025年,人形机器人产业迎来爆发拐点。特斯拉Optimus量产在即,华为、宇树等企业加速技术突破,行业正从“实验室研发”向“规模化落地”跃迁为打通产业链上下游协作壁垒,艾邦机器人正式组建"人形机器人全产业链交流群",覆盖金属材料、复合材料、传感器、电机、减速器等全硬件环节,助力企业精准对接资源、共享前沿技术!

扫码关注公众号,底部菜单申请进群