引言

机器人一体化关节(Integrated Joint Actuator)的开发,是当前机器人技术领域最具挑战性的工程实践之一。这类关节将电机、减速器、编码器、驱动器集成为一个紧凑的执行单元,通常采用准直驱(Quasi-Direct Drive, QDD)架构,在保证高力矩密度的同时实现良好的力控性能和反向驱动特性。

从零开始构建这样一个系统,需要跨越机械设计、电机控制、嵌入式开发、制造工艺等多个专业领域。本文将系统梳理整个开发工具链,为工程实践提供参考路径。

一体化关节的技术特征

准直驱一体化关节的核心设计理念是"低减速比+高扭矩电机",典型减速比在3:1到10:1之间。相比传统高减速比方案(50:1~100:1),这种设计带来几个关键优势:

力控响应性能

低减速比意味着更低的传动刚度,电机端可以更直接地感知负载端的力矩变化。在力矩控制模式下,系统带宽可达50Hz以上,满足接触式操作的动态要求。

反向驱动能力

较低的减速比配合高效减速机构(谐波减速器效率85%,摆线减速器80%以上),使得关节具备良好的反向驱动特性。这对人机协作场景至关重要,当外力作用时关节可以顺应运动而非刚性抵抗。

扭矩密度指标

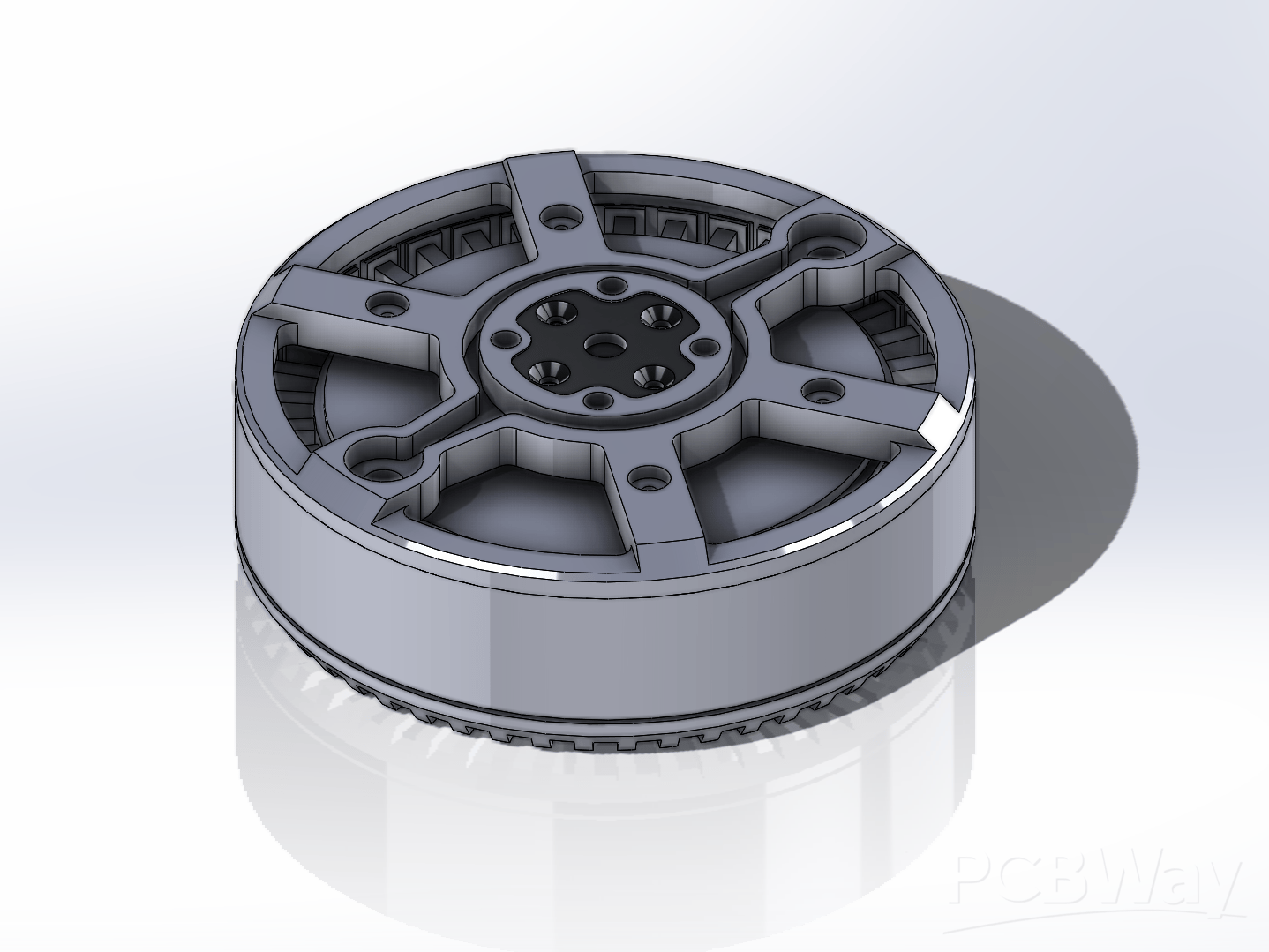

一体化设计通过优化空间布局,将电机定子外径做大、轴向长度压缩,配合高性能永磁材料,可实现50-80Nm/kg的扭矩密度。对比传统分体式方案,同等性能下体积可减小40%以上。

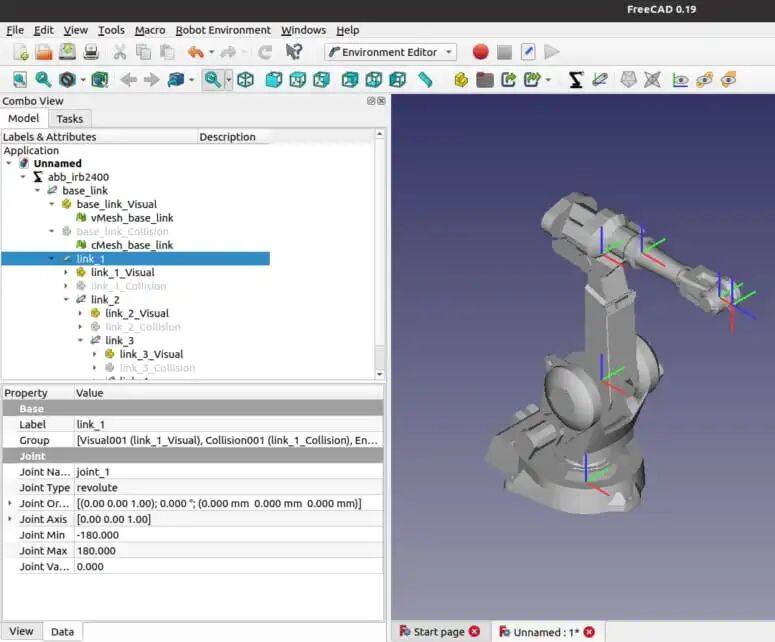

机械设计工具链

CAD建模与参数化设计

关节机械设计的起点是三维建模,主流工具包括SOLIDWORKS、Fusion 360、Inventor等。对于一体化关节这类高度集成的机电系统,建议采用参数化建模方式,将关键尺寸(电机外径、减速比、输出法兰尺寸等)设置为全局变量,便于后续快速迭代。

设计要点

-

电机定子外径通常在80-120mm范围,轴向长度控制在30-50mm,追求扁平化设计 -

减速器输入输出轴需精确对中,同轴度要求≤0.02mm -

绝对值编码器通常安装在输出端,分辨率不低于17bit以保证控制精度 -

散热设计不可忽视,电机外壳需设计散热翅片或预留水冷接口

有限元分析

减速器齿轮/柔轮的强度校核是机械设计的关键环节。ANSYS Mechanical可对接SOLIDWORKS模型,进行静力学、接触应力、疲劳寿命分析。

关注点

-

谐波减速器柔轮的应力集中区域(波发生器最大变形处) -

摆线盘针齿接触应力分布,确保Hertz应力在材料许用范围内 -

输出法兰螺栓连接的预紧力与抗扭能力

动力学仿真

使用ADAMS或Simscape Multibody建立关节的刚柔耦合模型,可在样机制造前评估运动学精度、振动特性、力矩波动等动态性能。需要将有限元分析得到的柔性体模态文件(MNF格式)导入动力学软件,实现刚柔耦合仿真。

电机与减速器方案选型

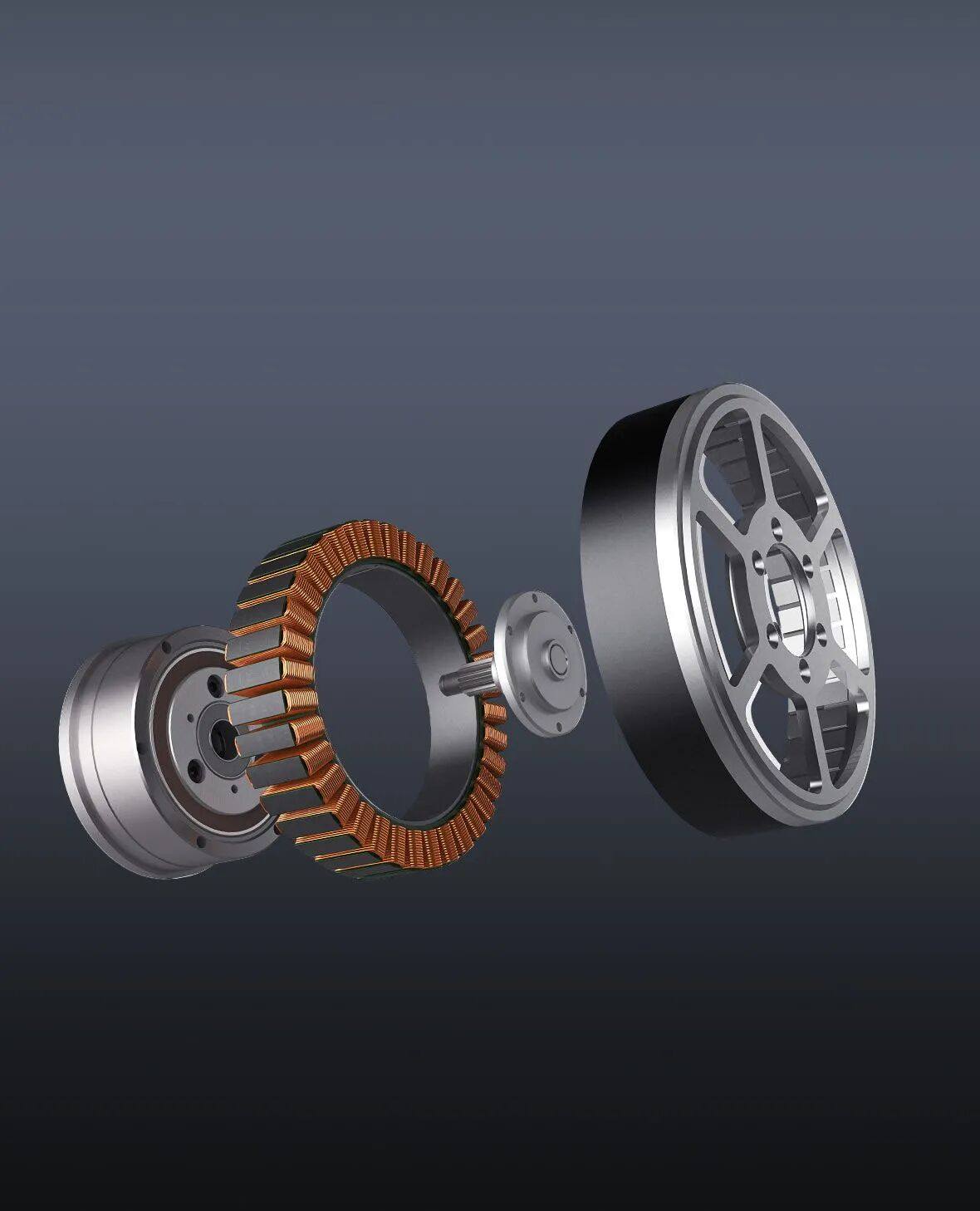

无刷电机设计

一体化关节通常采用外转子无刷电机,相比内转子方案具有更大的气隙半径,可在相同体积下提供更高的扭矩输出。

设计参数

-

极对数:常用10-14极,平衡转矩平顺性与反电动势频率 -

槽极配合:采用分数槽集中绕组(如12槽14极)降低齿槽转矩 -

磁钢材料:N38-N52牌号钕铁硼,工作温度≤120℃ -

绕组形式:星形连接,线电压48V场景下额定相电流15-30A

关于电机本体设计,可使用Ansys Maxwell、JMAG等电磁仿真软件优化磁路结构、计算反电动势常数、预测铁耗铜耗。

减速器选择

谐波减速器

适合轻负载高精度场景,传动精度可达1弧分,但柔轮寿命是主要限制(通常3000-5000小时)。知名品牌如Harmonic Drive、新宝减速器,开源社区也有基于3D打印的低成本方案。

摆线减速器

承载能力强,寿命长,但加工精度要求高。RV减速器是其变体,常用于重载机器人。近年来出现的准直驱摆线方案(如动易科技方案)将减速比降到6:1左右,平衡了输出扭矩与反向驱动性能。

行星减速器

结构紧凑,效率高(90%以上),但回差较大(5-8弧分)。适合对绝对精度要求不苛刻但需要高动态响应的应用。

电控系统开发

FOC控制算法

现代机器人关节普遍采用磁场定向控制(Field-Oriented Control, FOC)实现对无刷电机的精确控制。FOC的核心思想是通过坐标变换,将三相交流电机的复杂控制问题转化为直流电机的简单调节。

控制架构

-

电流环(内环):控制频率10-20kHz,直接控制电机扭矩输出,响应时间<1ms -

速度环(中环):控制频率1-5kHz,通过PI调节器输出扭矩指令 -

位置环(外环):控制频率0.5-2kHz,规划运动轨迹

三环串级结构可根据应用需求灵活切换控制模式:纯扭矩控制(适合力控场景)、扭矩-速度混合控制(阻抗控制基础)、位置控制(轨迹跟踪)。

驱动硬件方案

商用方案

-

ODrive:开源项目,支持双路FOC控制,电流48V/50A,提供USB/CAN接口,固件持续更新,社区活跃 -

VESC:源于电动滑板控制器,经过改进后可用于机器人驱动,成本低但功率密度不及专业方案 -

SimpleFOC:基于Arduino的轻量级FOC库,适合学习和原型验证,功率等级较小(<500W)

自研方案

采用STM32G4/F7系列MCU+三相全桥驱动(DRV8323/DRV8353)+高精度电流采样(内置放大器+ADC),可实现高度定制化。关键是FOC算法的调试,需要理解Clark/Park变换、SVPWM调制、电流环PID参数整定等底层原理。

编码器接口

绝对值编码器是实现力控的必要条件,推荐方案包括:

-

磁编码器:AS5048/AS5047(14bit)、RLS Orbis(18bit),非接触安装,抗振动 -

光电编码器:海德汉、Renishaw产品,精度可达20bit以上,但对安装精度敏感 -

旋变器:成本较高,但高温高振动环境可靠性最好

编码器信号通常通过SPI/SSI接口读取,MCU需预留硬件定时器用于位置/速度解算。多圈绝对值编码器可避免每次上电需要回零的问题,简化系统初始化流程。

制造与装配工艺

关键零件加工

减速器柔性件

谐波减速器的柔轮需采用40CrNiMo或类似材料,经调质处理后硬度HRC28-32,再进行精密车削和磨削。波发生器凸轮轮廓的加工精度直接影响传动精度,通常采用慢走丝线切割+研磨工艺。

电机定转子

定子铁芯采用硅钢片叠压,槽绝缘处理后进行绕线(可选择机械绕线或手工绕线)。转子磁钢采用充磁夹具进行多极充磁,磁场强度需经高斯计检测。

输出轴与轴承

输出轴通常采用42CrMo调质+表面渗氮处理,提高耐磨性。轴承选用交叉滚子轴承或推力角接触球轴承,预紧力需根据负载条件精确计算。

装配精度控制

一体化关节的装配是技艺与精度的结合:

-

电机定子与减速器壳体的对中,确保同轴度<0.03mm -

编码器磁环/码盘的安装,气隙控制在0.3-0.5mm -

减速器柔轮/摆线盘的偏心量调整,影响传动精度 -

输出法兰连接螺栓的扭矩控制,避免预紧力不足导致松动

推荐使用装配工装和扭矩扳手,关键工序需CMM三坐标测量仪检测。

测试与调试

空载测试

上电前需检查:

-

三相绕组阻抗平衡性(阻抗差<5%) -

编码器信号质量(示波器观察ABZ波形) -

电流传感器零点校准

空载运行时观察:

-

电机转速-电压线性关系(验证反电动势常数) -

齿槽转矩幅值(应<额定转矩的3%) -

轴承噪声与温升(轴承预紧合理时噪声<60dB)

负载测试

使用测功机或对拖电机进行负载特性测试:

-

输出扭矩-电流关系(验证扭矩常数) -

减速器效率曲线(不同转速和负载下的传动效率) -

位置控制精度(阶跃响应超调量、稳态误差) -

力控带宽(扫频测试力矩闭环频响)

FOC参数调优

FOC控制器的调试是整个项目的技术难点:

-

电流环:先调d轴(磁场电流,通常设定为0),再调q轴(转矩电流),目标是快速响应无超调 -

速度环:根据机械惯量设定积分时间常数,过大导致响应慢,过小产生振荡 -

位置环:需兼顾跟踪误差与抗扰动能力,可引入前馈控制改善动态性能

建议使用ODrive的GUI工具或自研上位机软件,实时绘制电流波形、速度曲线、位置误差等数据,根据波形特征调整PID参数。

开源项目参考

站在巨人的肩膀上可以加速开发进程,以下是一些值得参考的开源项目:

ODrive

完整的电机驱动方案,包括硬件设计、固件代码、控制算法,支持位置/速度/力矩模式。其高性能电流环(20kHz)和灵活的通信接口(USB/UART/CAN/I2C)使其成为机器人开发的首选方案之一。

SimpleFOC

基于Arduino的FOC库,代码结构清晰,适合学习FOC算法原理。虽然功率等级较小,但其模块化设计思想值得借鉴,可移植到其他MCU平台。

MIT Mini Cheetah

MIT开源的四足机器人项目,其关节驱动器采用准直驱方案,公开了机械图纸、电控原理图、FOC控制代码。特别值得关注的是其力矩控制算法实现和阻抗控制策略。

Caden Kraft的摆线驱动器

基于3D打印的低成本摆线减速器方案,详细记录了从设计到制造的全过程。虽然性能不及工业级产品,但为概念验证和教学提供了低门槛路径。

工具链总览

将上述内容汇总,完整的一体化关节开发工具链可概括为:

设计阶段

-

机械:SOLIDWORKS/Fusion 360(建模) + ANSYS Mechanical(强度分析) + ADAMS(动力学仿真) -

电机:Ansys Maxwell/JMAG(电磁设计) + Simulink(控制仿真) -

电路:Altium Designer/KiCAD(PCB设计) + LTSpice(电路仿真)

开发阶段

-

固件:STM32CubeIDE/Keil + Git(版本控制) -

算法:MATLAB/Python(离线算法验证) -

通信:ROS/EtherCAT/CAN(系统集成)

制造阶段

-

机加工:CNC车铣中心 + 慢走丝线切割 + 磨床 -

热处理:渗氮/渗碳、调质、时效 -

电机绕线:自动绕线机或手工绕线 + 真空浸漆 -

检测:CMM三坐标 + 硬度计 + 粗糙度仪 + 高斯计

测试阶段

-

电气测试:示波器 + 功率分析仪 + 电流探头 -

机械测试:测功机 + 扭矩传感器 + 高速相机 -

系统调试:上位机软件(自研或ODrive GUI)

常见问题与解决方案

齿槽转矩过大

原因可能是磁钢充磁不均匀、定子槽口宽度设计不当。解决方法包括优化槽极配合(采用分数槽方案)、调整磁钢极弧系数、增加斜槽/斜极设计。

减速器回差超标

谐波减速器回差主要来自柔轮与刚轮的啮合间隙,需检查装配精度和零件加工质量。摆线减速器回差受针齿与摆线盘间隙影响,可通过双摆线盘设计消除回差。

FOC控制不稳定

首先检查电流采样电路是否正常,然后逐环调试。如果电流环振荡,可能是PWM死区时间设置不当或电流环带宽过高;速度环振荡通常是积分时间常数设置不合理。

力控精度不足

检查编码器分辨率是否满足要求(17bit以上),电流环响应速度是否足够快(带宽>1kHz),减速器柔度是否过大导致力矩传递损失。

展望

机器人一体化关节技术仍在快速演进。高功率密度电机材料(如非晶合金铁芯)、新型减速机构(如摆线针轮与谐波的混合方案)、先进控制算法(如模型预测控制MPC、自适应阻抗控制)都是值得关注的方向。

另一个趋势是工具链的集成化与自动化。一些厂商开始提供"数字孪生"平台,将CAD模型、有限元分析、多体动力学仿真、控制系统设计整合在统一环境中,缩短从概念到样机的周期。开源社区如OpenRobotics也在推动标准化工具链(ROS Control、Gazebo、MoveIt)的普及。

对于从零开始的开发团队,建议采用"小步快跑,快速迭代"的策略:

-

第一版使用商用减速器+驱动器,验证机械结构和控制算法 -

第二版自研减速器或驱动器其中之一,积累制造经验 -

第三版实现完全自主设计,优化成本和性能

整个过程可能需要1-2年时间,但掌握了这套完整工具链,就具备了从概念到产品的端到端开发能力。

本文基于公开技术资料整理,旨在为机器人关节开发提供系统性参考。具体实施时需根据实际需求调整技术路线,并注意相关专利保护范围。

2025年,人形机器人产业迎来爆发拐点。特斯拉Optimus量产在即,华为、宇树等企业加速技术突破,行业正从“实验室研发”向“规模化落地”跃迁为打通产业链上下游协作壁垒,艾邦机器人正式组建"人形机器人全产业链交流群",覆盖金属材料、复合材料、传感器、电机、减速器等全硬件环节,助力企业精准对接资源、共享前沿技术!

扫码关注公众号,底部菜单申请进群