手指是人类最直接的感知器官,能够分辨压力、温度和材料,这种触觉能力对机器人同样至关重要。仅靠视觉远远不够,想要在工业分拣或精细操作中表现出色,机器人需要具备类似人手的触觉感知。

基于这一需求,中科院北京纳米能源与纳米系统研究所Han 团队开发了一种指形触觉传感器(FTS)。它由外层的材料识别单元和内层的力感应单元组成:外层通过三个摩擦电传感器结合深度学习模型 ResNet-50,可实现 98.33% 的材料识别准确率;内层则利用微针阵列与电极结构,精确检测法向力和切向力,并通过银层屏蔽提升信号稳定性。

在实际验证中,研究人员将FTS 集成到机械手中,成功完成了模拟车间的智能分拣实验,能够同时识别物体材质并调整抓取力度,将物体准确放置到指定位置。相关成果以“Multimodal Finger-Shaped Tactile Sensor for Multi-Directional Force and Material Identification”为题发表在期刊Advanced Materials上。

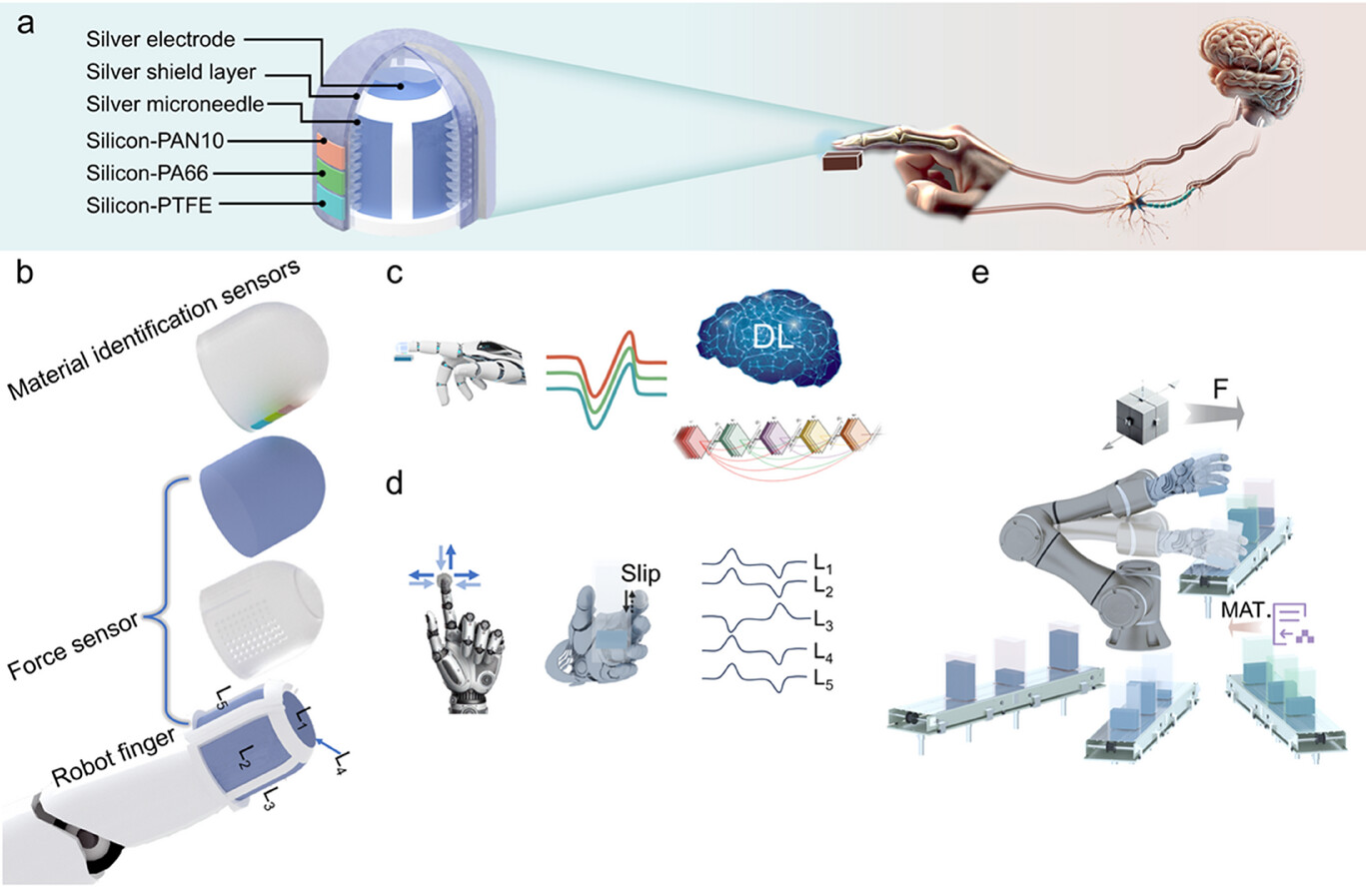

这款指形触觉传感器(FTS)借鉴人类指尖结构,将外部材料识别单元与内部力感应单元结合,实现从材料感知到多向力解析的“一体化功能”。外层摩擦电单元负责区分材质,内层微针阵列与电极结构可精确检测法向力与剪切力,采集信号再输入深度学习模型完成高效分类。

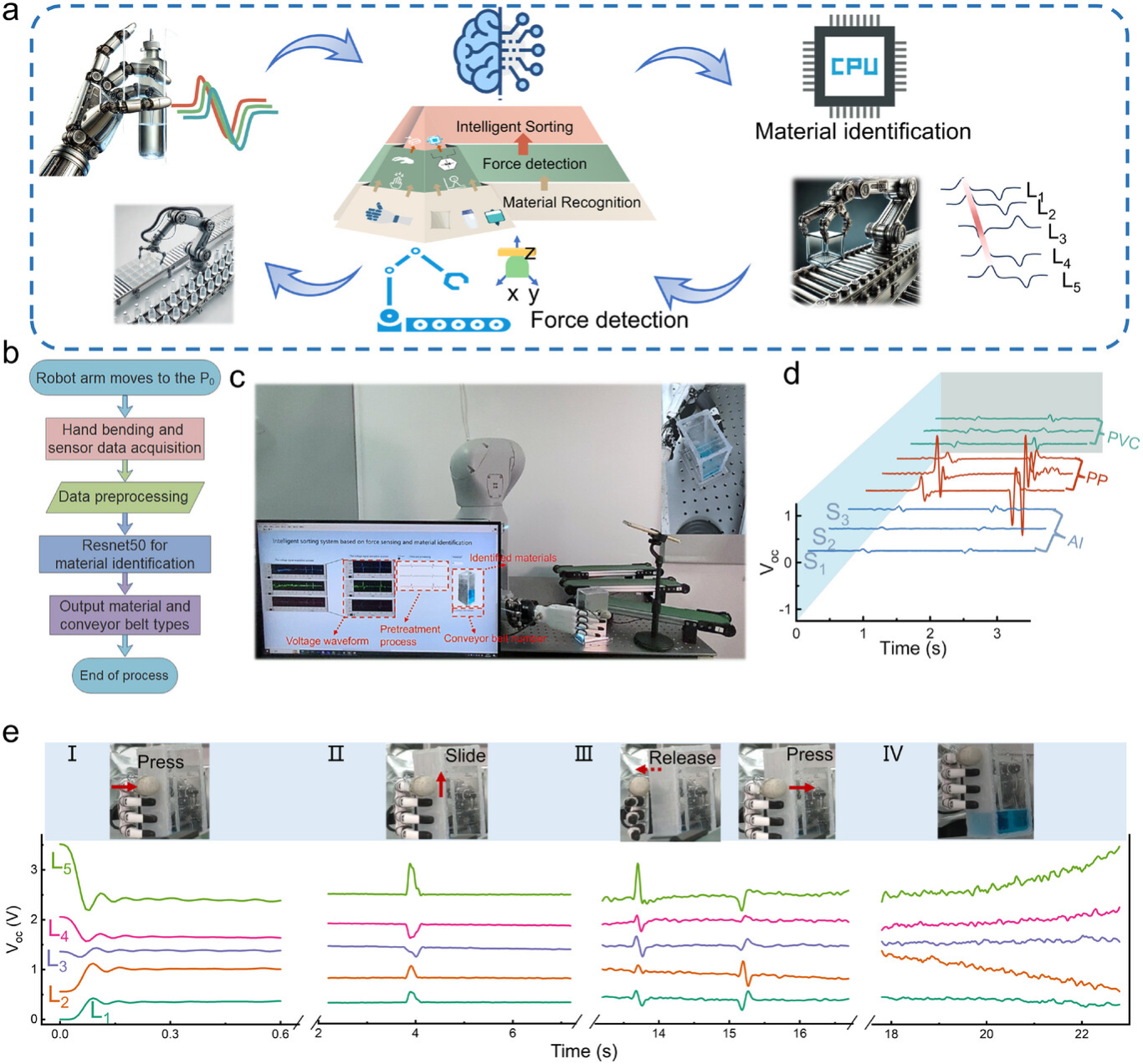

研究团队还将其集成到机器人手指中,在智能生产线上实现了识别、抓取与分拣的闭环应用。如图 1 所示,FTS 既展示了清晰的结构分工,也突显了实际应用潜力。

图 1 FTS 结构与应用概览:受“指尖”启发的层间设计与机器人安装位点,含“材料识别和力感知”两大功能,以及智能分拣应用示例

图 1 FTS 结构与应用概览:受“指尖”启发的层间设计与机器人安装位点,含“材料识别和力感知”两大功能,以及智能分拣应用示例

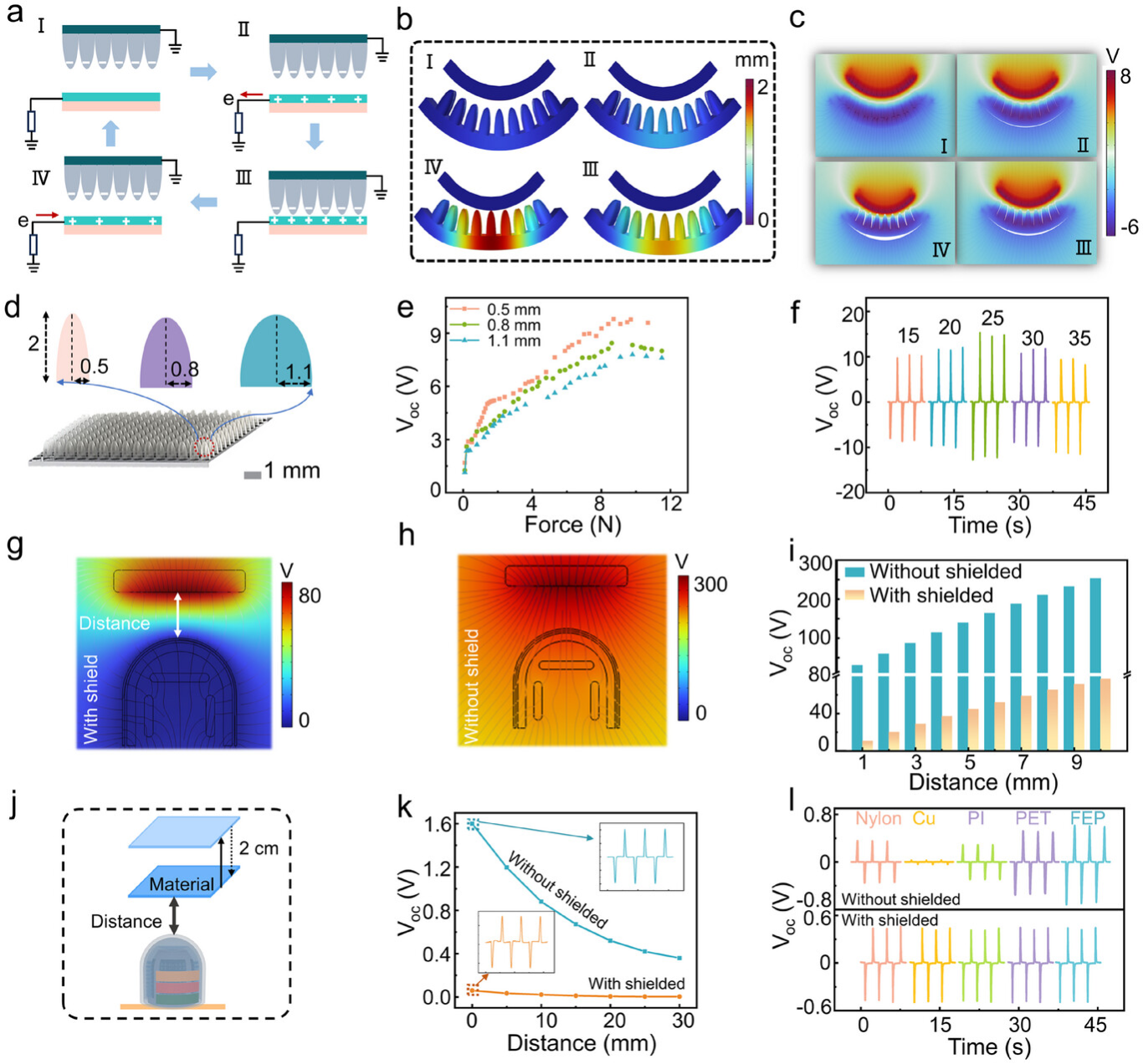

在揭示了整体结构与应用价值之后,研究进一步聚焦于传感器的工作机理。尤其是在力学感知模块中,团队通过理论与实验结合,深入剖析了外力作用下电荷转移及其稳定性问题。外力作用下,微针阵列与电极表面周期性接触和分离,生成可解析的电压信号。几何尺寸和材料选择对输出性能影响显著,例如微针高度或硅胶类型的变化都会改变电位分布和信号幅值,从而影响灵敏度与稳定性。

通过仿真与实验的优化,团队获得了在不同受力条件下仍能保持线性、稳定的响应。同时,电极外覆的银层屏蔽有效削弱了外部电荷干扰,使开路电压(Voc)在多种环境下依然稳定。从模拟到实测都能看到,银层屏蔽显著提升了信号稳定性,外部干扰几乎难以影响传感器表现(见图 2)。

图 2 力感知工作机理与屏蔽层作用:微结构位移-电位关系、不同硅胶/微针参数对输出影响;屏蔽层抑制外界电荷干扰的模拟与实测

图 2 力感知工作机理与屏蔽层作用:微结构位移-电位关系、不同硅胶/微针参数对输出影响;屏蔽层抑制外界电荷干扰的模拟与实测

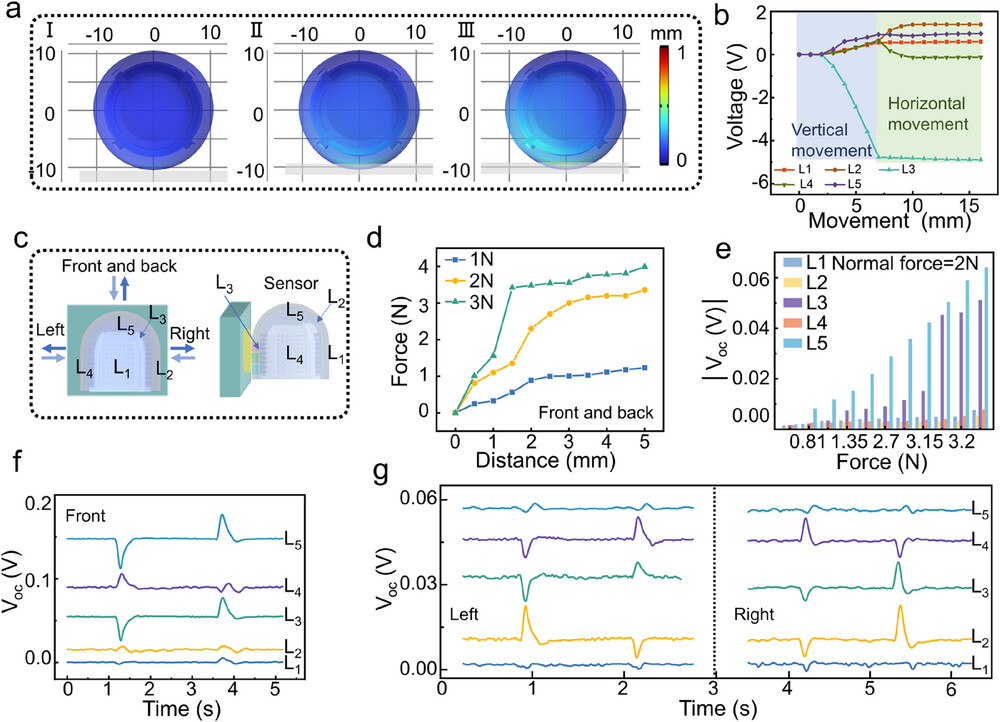

在屏蔽层保证信号稳定之后,研究团队把注意力转向了法向力响应——这是评估传感器性能的关键一步。在法向力测试中,图 3 展示了不同按压角度与电极分布之间清晰的对应关系。模拟结果揭示了传感器在加载过程中的形变与电位场变化,不同电极的响应差异一目了然。

结合实验装置与数据分析可以看到,无论角度还是力度变化,各电极的开路电压(Voc)、电压波形以及位移—力曲线都保持良好的线性特征。这种稳定的线性关系不仅保证了 FTS 对法向力的灵敏感知,也为基于电极信号的定量计算提供了可靠基础,凸显其在法向力解析方面的优势。

图 3 法向力响应:不同按压角度/力度下各电极 Voc 的线性与可解算性

图 3 法向力响应:不同按压角度/力度下各电极 Voc 的线性与可解算性

在剪切力测试中,FTS 展现出清晰且可解析的响应规律。图 4 显示,仿真揭示了传感器在受力过程中的形变与电位分布演化,不同电极的电压曲线准确刻画了受力方向。实验结果进一步表明,无论法向压力如何变化,位移与力始终保持稳定对应,各电极在不同剪切方向下的峰-峰值电压与波形差异也十分明显。依托多电极协同输出,传感器能够可靠区分前后、左右等运动方向,为剪切力的精准感知奠定了坚实基础。

图 4 剪切力响应:位移-力关系、不同方向的电极峰-峰值对比,实现运动方向判别

图 4 剪切力响应:位移-力关系、不同方向的电极峰-峰值对比,实现运动方向判别

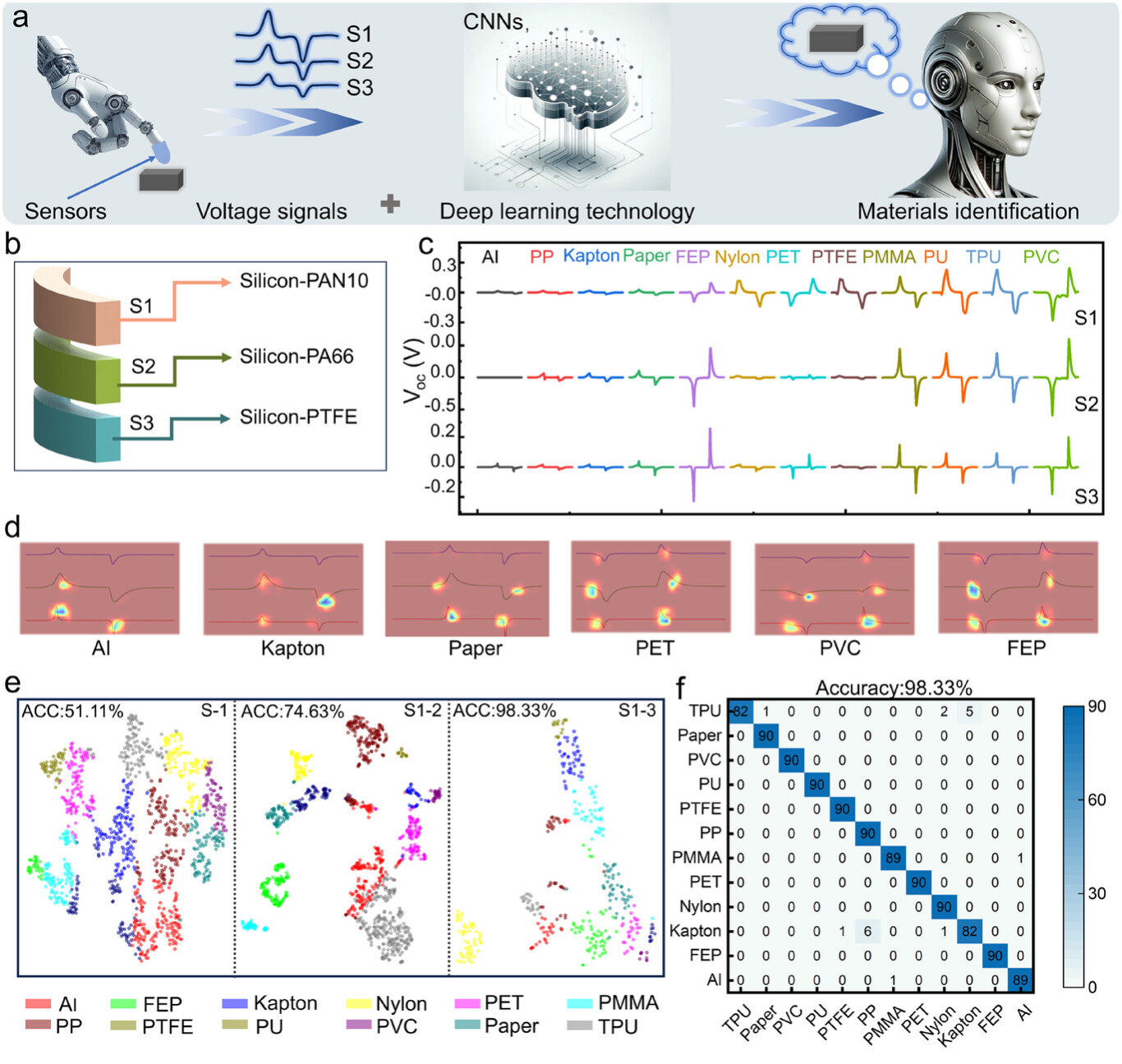

完成多维力的解析后,研究转向传感器的另一核心功能——材料识别。借助摩擦电单元与深度学习模型的协同作用,图 5 展示了传感器的材料识别流程与效果。首先,三个不同材料的摩擦电单元采集信号,再由深度学习模型 ResNet-50 提取特征并完成分类。不同材料对应的电压波形差异清晰可见,模型在识别时也会自动聚焦于关键区域。随着传感器数量增加,识别结果更稳定。最终,结合三个摩擦电传感器与 ResNet-50,系统成功区分出 12 种常见材料,识别准确率达到 98.33%。

图 5 材料识别流程与效果:信号→ResNet-50→结果;三个摩擦电传感器组合下的 12 材料混淆矩阵(准确率 98.33%)

图 5 材料识别流程与效果:信号→ResNet-50→结果;三个摩擦电传感器组合下的 12 材料混淆矩阵(准确率 98.33%)

当力学感知与材料识别两大功能被逐一验证后,研究的最终落脚点是系统级应用。在智能分拣实验中(见图6),传感器完成了从材料识别到抓取分拣的完整流程。机械臂在动作过程中实时采集信号,数据经预处理后输入 ResNet-50 模型完成识别,并将结果即时反馈到分拣环节。

实验表明,传感器不仅能够准确区分三类常见包装材料(PVC、PP 和铝),还可在抓取过程中通过电极信号实时监测施加的力。波形界面同步记录了按压、滑动、释放等动作下的响应,使“识别—判断—抓取—分拣”的过程清晰可见。这一结果说明 FTS 已经具备在实际生产环境中执行智能分拣任务的可行性。

图 6 智能分拣演示:动作流程、波形界面、三类包装材料识别与抓取力闭环

图 6 智能分拣演示:动作流程、波形界面、三类包装材料识别与抓取力闭环

本研究提出了一款基于摩擦电效应的指形触觉传感器(FTS),能够同时感知多维力并精准识别材料。其设计灵感来自人类手指:内部通过电极与微针、凸块的协同结构,实现对法向力和切向力的捕捉,实验与仿真均验证了其在多种受力条件下的稳定性。位于指垫的材料识别模块由三种不同材料的摩擦电单元构成,使传感器在材料分类中可达 98.33% 的准确率。

更进一步,研究团队将FTS 集成到机械手上,构建了实时识别与分拣系统:利用 LabVIEW 与 Jupyter 进行数据处理,并通过 TCP 通信实现与机械臂的交互。在智能车间的模拟场景中,该系统不仅能识别不同物料,还能根据反馈动态调整抓取力度,将物体准确送至指定位置。

总体而言,这项研究展示了多模态触觉传感在智能机器人中的巨大潜力,特别是在力检测与材料识别融合方面,为工业分拣、智能制造和人机交互等应用提供了有力参考。

原文链接:

https://doi.org/10.1002/adma.202414096

声明:本平台报道/转载/分享的相关公开信息,如认为内容侵犯您的权益,请联系我们处理。

END

柔性织物压力传感器

压力分布测试系统

2025年,人形机器人产业迎来爆发拐点。特斯拉Optimus量产在即,华为、宇树等企业加速技术突破,行业正从“实验室研发”向“规模化落地”跃迁为打通产业链上下游协作壁垒,艾邦机器人正式组建"人形机器人全产业链交流群",覆盖金属材料、复合材料、传感器、电机、减速器等全硬件环节,助力企业精准对接资源、共享前沿技术!

扫码关注公众号,底部菜单申请进群