触觉传感器作为机器人与环境交互的核心元件,是机器人感知外界物理信息的关键介质,其功能模拟生物触觉系统,可检测物体的压力、温度、形状、纹理等特性并转化为电信号,为机器人的精准操作与智能决策提供数据支撑。

自20世纪70年代起步以来,随着材料科学与制造工艺的发展,机器人触觉传感器已形成多种原理类型,在工业生产、医疗健康、智能交互等领域展现出广阔应用前景。

一、核心工作原理

机器人触觉传感器的本质是将机械刺激等物理量转化为可测量的电信号或光信号,其工作原理基于不同的物理效应,核心逻辑可概括为 “感知 - 转换 - 输出” 三个环节:

-

感知环节:传感器敏感单元与物体接触,捕捉压力、剪切力、温度变化等外部刺激; -

转换环节:通过材料本身的物理特性变化(如电阻、电容、电荷、光强等)将机械刺激转化为可识别的信号; -

输出环节:经信号调理与处理后,将标准化信号传输至机器人控制系统,实现环境感知与动作反馈。

不同类型传感器的核心差异在于信号转换所依赖的物理效应,这也决定了其性能特点与应用场景的差异。

二、主流种类及技术特性

1.压阻式触觉传感器

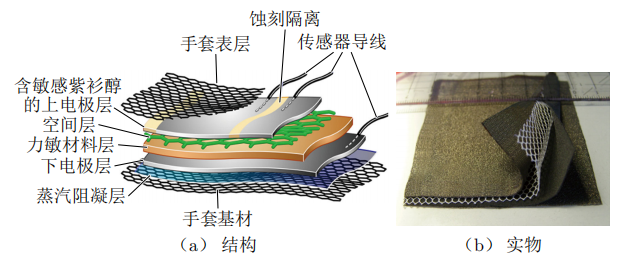

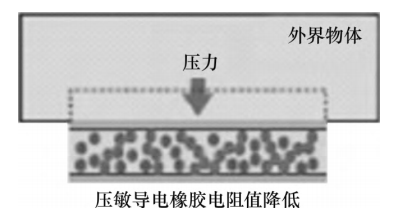

压阻式触觉传感器基于压阻效应工作,即压阻材料受到应力时电阻率发生显著变化,通过测量电阻变化量可反推受力大小。其典型结构多采用多层复合设计,部分通过织物层增强柔性,或利用蜂巢结构减少能量损耗。

图:压阻式触觉传感器结构及实物图

图:压阻式触觉传感器

在实际应用中,常被集成于机器人手套或灵巧手,用于常规压力检测场景。

2.电容式触觉传感器

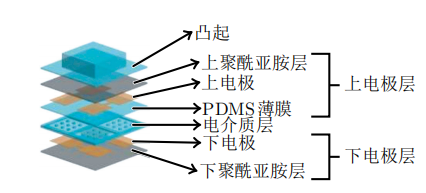

电容式触觉传感器利用电容变化感知外部刺激,当受到法向力时,上下电极板间距改变;受到切向力时,电极重合面积变化,两种情况均会导致电容值改变,据此可实现三维力的精准测量。

其结构设计不断创新,通过 3D 打印技术制作弹性介电层、采用喷镀碳纳米管电极等方式,有效提升了传感性能。

图:电容式触觉传感器结构图

该类型传感器的核心优势在于灵敏度高、空间分辨率高、线性度好且实时性强,制造成本相对较低。但测量电路复杂,易受电气干扰影响,部分产品物理尺寸偏大,不利于集成化部署。

在机器人指尖感知、精密抓取等场景中应用广泛,可实现对微小压力与物体纹理的检测。

3.压电式触觉传感器

压电式触觉传感器基于压电效应工作,晶体或压电材料受到外力作用时会产生电极化现象,撤去外力后恢复不带电状态,通过电荷放大器采集电荷变化信号,即可实现触觉检测。

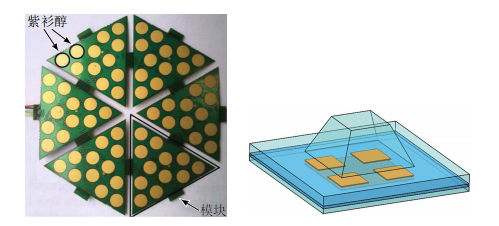

图:压电式触觉传感阵列及可测量三维力的压电式触觉传感器

常用压电材料包括聚偏二氟乙烯(PVDF)薄膜等,部分产品采用三明治结构设计,可实现三维力测量。

其突出特点是自供电能力强,无需外部电源,便于携带,且材料刚度高、线性度好、响应灵敏,动态范围宽。但存在信号易受噪声干扰、介电性受温度影响的问题,无法检测静态压力,仅适用于动态力感知场景,如机器人手的接触监测、微小振动检测等。

4.光学式触觉传感器

光学式触觉传感器是一种新型传感技术,通过将压力映射为光信号特性(光强、波长等)的变化实现检测,核心原理包括光强调制、光纤布拉格光栅(FBG)技术和干涉测量检测。

其结构通常由光源、光波导、光电探测器组成,部分采用光纤电缆传递信号,有效解决了电信号串扰问题。

图:阵列式光学式触觉传感器

该类型传感器具有分辨率高、不受电磁干扰的独特优势,部分产品可同时检测法向力与剪切力,精准度突出。但存在明显短板,如易受温度影响,光纤微弯曲会导致光损失,数据处理算法复杂,且部分产品轻薄性较差、尺寸偏大。

在微创机器人手术、精密装配等对电磁兼容性要求高的场景中具有特殊价值。

5.电感式触觉传感器

电感式触觉传感器基于电磁感应原理,外力作用下传感器内部磁场发生变化,通过磁路系统将磁场变化转化为电信号,从而感知接触面压力信息。

其制造成本较低,测量量程范围大,动态范围宽。

但该类型传感器的磁场分布难以精确控制,空间分辨率较低,不同接触点的一致性较差,且需要复杂的电子设备调节振幅信号,实际应用相对有限,多用于对精度要求不高的重载接触检测场景。

6.多模式触觉传感器

为克服单一类型传感器的性能局限,多模式触觉传感器通过集成多种传感技术(如压电 + 电容、压力 + 温度等),实现多物理量的同步感知。

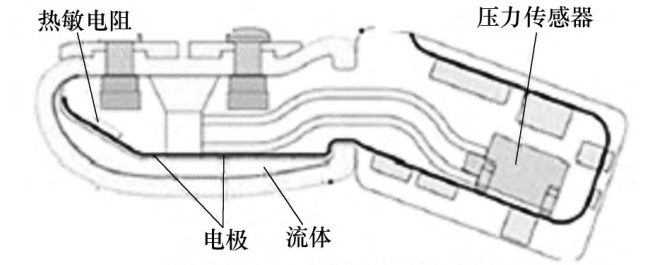

图:多模式BioTac触觉传感器原理图

例如,将 PVDF 压电薄膜与电阻敏感元件结合,可同时检测动态力与静态力,部分产品还能集成温度传感与滑觉感知功能。

其核心优势在于功能全面,可满足复杂场景的感知需求,在机器人手爪、仿生指尖等精密操作部件中应用较多。但并非所有多组件集成都能提升性能,部分产品存在结构复杂、集成难度大的问题,需通过优化设计确保各传感单元的协同工作。

三、技术发展趋势

当前,机器人触觉传感器正朝着全柔性化、多功能化、自供电的方向演进。现有技术仍面临诸多挑战,如全柔性与高弹性难以兼顾、多功能集成影响轻薄性、复杂接线限制活动灵活性等。

未来,通过新型柔性材料研发、微纳制造工艺优化、多传感技术融合等手段,有望进一步提升传感器的灵敏度、稳定性与集成度,推动其从实验室研究走向更广泛的商业化应用,为智能机器人的触觉感知能力带来质的飞跃。

2025年,人形机器人产业迎来爆发拐点。特斯拉Optimus量产在即,华为、宇树等企业加速技术突破,行业正从“实验室研发”向“规模化落地”跃迁为打通产业链上下游协作壁垒,艾邦机器人正式组建"人形机器人全产业链交流群",覆盖金属材料、复合材料、传感器、电机、减速器等全硬件环节,助力企业精准对接资源、共享前沿技术!

扫码关注公众号,底部菜单申请进群