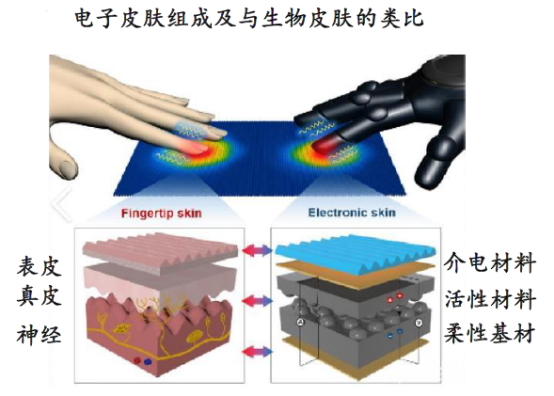

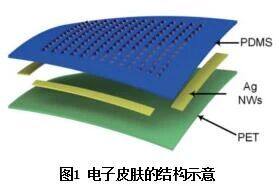

人形机器人的电子皮肤电极、介电材料、活性材料、柔性基材组成。其中,柔性基底的常用材料是聚二甲基硅氧烷(PDMS),它决定了电子皮肤弹性形变性能。

资料来源:山东大学生物医学传感工程技术研究中心,中泰证券研究所

一、PDMS材料特性与加工

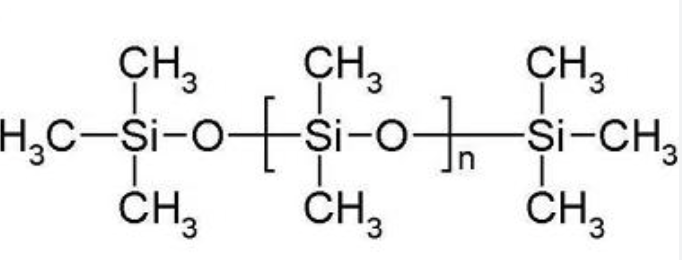

聚二甲基硅氧烷(PDMS)作为一种弹性聚合物,其分子主链由硅氧键(Si-O-Si)构成,侧链为甲基,这种特殊的化学结构赋予了它卓越的柔韧性和高弹性。

PDMS的玻璃化转变温度低至-120℃,在常温下表现出橡胶般的特性,弹性模量范围为0.1-3MPa,能够承受高达1000%的拉伸形变而不破裂。这种机械性能与人类皮肤(杨氏模量约25-220kPa)高度匹配,使得PDMS成为仿生电子皮肤的理想基底材料。

作为电子皮肤的基础材料,PDMS的可加工性优异,它可通过光刻、丝网印刷或3D打印等工艺制造出各种微结构(如微柱阵列、金字塔结构等),这些微结构可显著提升传感器的灵敏度。

比如常用的软光刻技术流程包括:将PDMS预聚物与交联剂混合、脱气、倒入模具、固化成型、脱模、打孔、等离子处理键合等步骤。

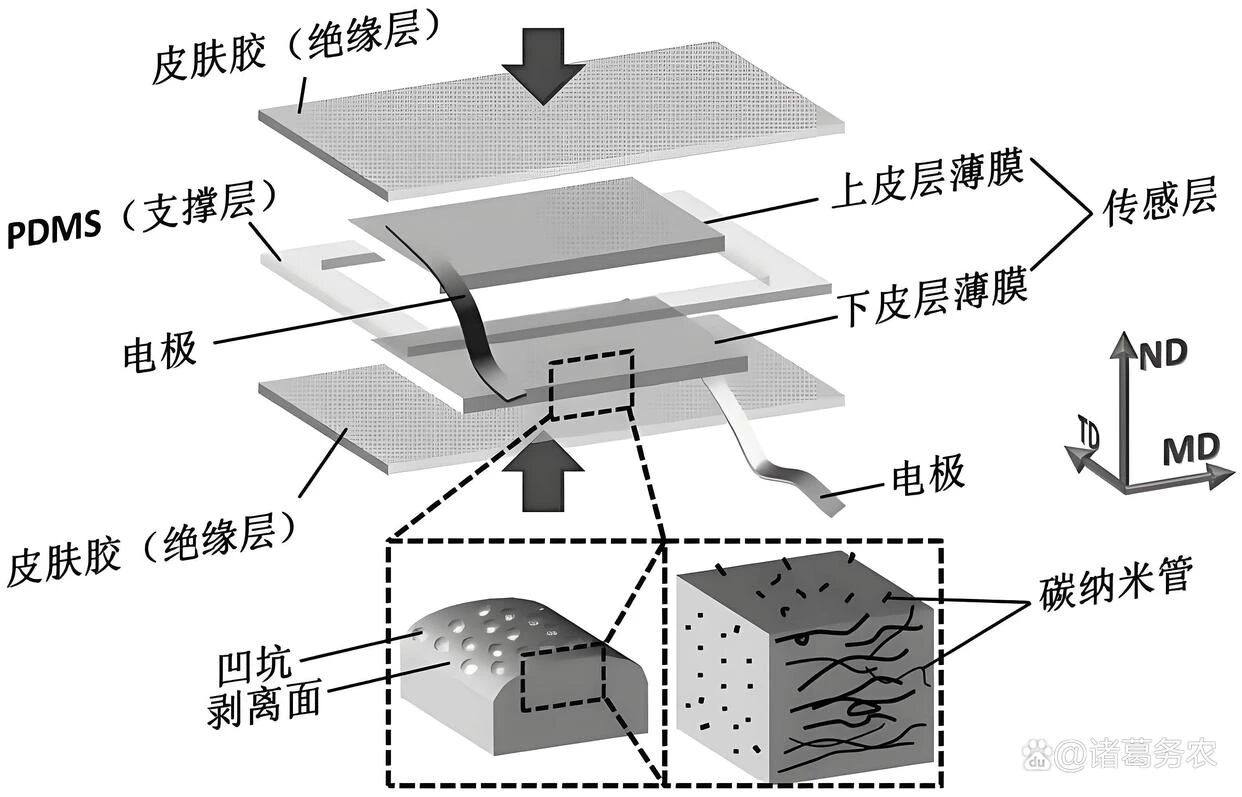

另外,通过引入多种导电填料(如碳纳米管、石墨烯、银纳米线等),可有效调控PDMS的电学特性。当填料浓度超过渗透阈值时,PDMS复合材料的电导率会显著增加。

例如,含有4wt.%多壁碳纳米管(MWCNT)的PDMS复合材料在达到渗透阈值后,电阻变化可达2.4MΩ,应变系数高达4.76,表现出优异的压阻特性和线性响应,适合工业应用。

表:PDMS及其复合材料的主要特性

| 特性参数 | 数值范围 | 应用意义 |

|---|---|---|

| 弹性模量 | 0.1-3 MPa | 与人体皮肤模量匹配,穿戴舒适 |

| 拉伸形变 | 最高1000% | 适用于关节等大变形部位 |

| 使用温度范围 | -50℃至200℃(可扩展至-196℃至300℃) | 适应极端环境 |

| 介电常数(掺杂后) | 2.3(纯PDMS)至100+(掺杂碳纳米管) | 显著提升压力检测灵敏度 |

| 渗透阈值(MWCNT填料) | 约4wt.% | 实现最佳电阻变化响应 |

二、PDMS在电子皮肤中的应用形式

PDMS结合导电填料形成的压阻复合材料是电子皮肤触觉感知的核心。其工作原理基于在外力作用下材料变形导致内部导电网络变化,进而引起电阻改变。

这种压阻式传感层可通过丝网印刷工艺制备,具有顺应性、可印刷性和生物相容性优势,已广泛应用于柔性压力传感器和人形机器人的电子皮肤。

一种具有凹坑结构的压阻式电子皮肤

在PDMS表面构建微结构是提高触觉灵敏度的有效策略。微结构设计的不同形态对性能影响显著。

表:不同PDMS微结构设计的性能比较

| 微结构类型 | 灵敏度(kPa⁻¹) | 检测范围 | 响应时间 | 应用特点 |

|---|---|---|---|---|

| 微柱阵列 | 0.18-0.35 | 0-5kPa | <200ms | 低压力高灵敏度 |

| 金字塔结构 | 0.02-0.15 | 5-20kPa | <150ms | 高压稳定性好 |

| 仿指纹微结构 | 0.25-0.40 | 0-10kPa | <100ms | 多维力检测 |

| 多孔泡沫结构 | 0.10-0.20 | 0-50kPa | <300ms | 大变形耐受 |

研究表明,微柱阵列结构有利于提高低压范围内的灵敏度,而金字塔结构则更适合高压范围的稳定响应。这些微结构通过增加材料在压力下的变形程度,改变接触面积,从而增强信号输出效率。

2025年,人形机器人产业迎来爆发拐点。特斯拉Optimus量产在即,华为、宇树等企业加速技术突破,行业正从“实验室研发”向“规模化落地”跃迁为打通产业链上下游协作壁垒,艾邦机器人正式组建"人形机器人全产业链交流群",覆盖金属材料、复合材料、传感器、电机、减速器等全硬件环节,助力企业精准对接资源、共享前沿技术!

扫码关注公众号,底部菜单申请进群