点击蓝字,关注我们

在工业传动中,减速器主要分为0度传动的同轴减速器与90度传动的转角减速器。转角减速器是实现空间布局紧凑化、功能设计多元化的关键环节,核心价值就是解决空间和方向问题。

九十度传动的典型应用工况

九十度传动的应用几乎渗透所有工业领域,核心工况大致为以下几类:

1. 升降与举重机构:如电梯、升降机、叉车门架、自动化立体仓库的提升装置。核心需求是安全、可靠的自锁,防止负载在断电或停机时下坠,同时对效率有一定要求。

2. 精密旋转与定位:如数控机床的转台、人形和工业机器人的旋转关节、半导体加工设备的晶圆台、雷达和卫星通信的天线驱动。此类工况对定位精度、重复精度、动态响应速度和传动刚性要求极高,效率也直接关乎设备性能与能耗。

3. 空间受限的紧凑型传动:如AGV小车的驱动轮转向、医疗器械的旋转传动、食品包装机的内部传动等。要求在极小空间内实现大扭矩传递,扭矩密度成为首要考量。

蜗轮蜗杆 vs.行星直角减速器

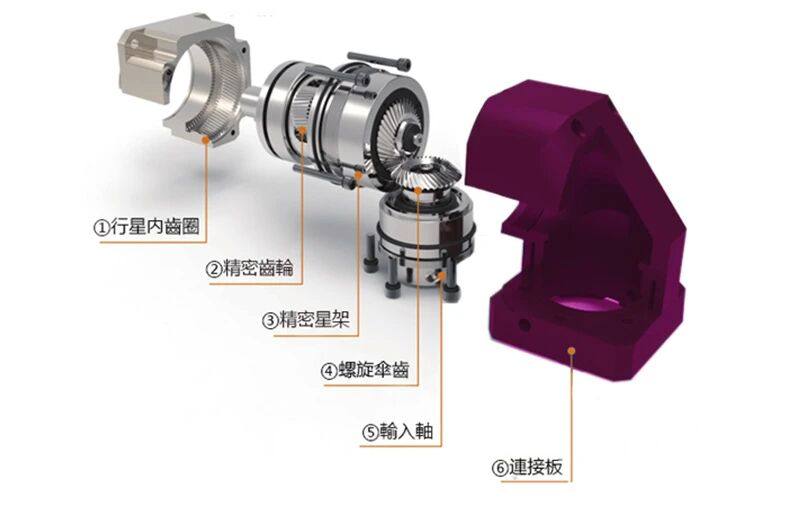

1. 行星直角减速器:在需要90传动的工况下,因传统蜗轮蜗杆减速器达不到高精度的要求,所以选用行星直角减速器。但传动效率原本能达到80%-95%左右的行星减速器,由于采用了锥齿轮或蜗轮蜗杆来实现转向,传动效率与精度都会显著下降。在价格上,行星直角减速器也比传统蜗轮蜗杆减速器高出几倍

优势:

-

巅峰效率:以滚动摩擦为主,传动效率普遍高于92%。这意味着更低的能耗和更高的输出功率。

-

卓越精度与刚性:行星结构多齿均载,配合精密锥齿轮,可实现极小背隙(<1弧分),提供极高的定位精度和扭转刚性,动态响应极快。

-

高功率密度:紧凑的同心结构,在极小体积内能输出巨大扭矩,完美契合对空间和重量敏感的设计。

劣势:

-

无自锁能力:必须依赖外部制动器来实现位置保持,增加了系统复杂性、成本和故障点。

-

成本高昂:精密齿轮加工、装配要求极高,导致初始采购成本通常高于同级别蜗轮蜗杆。

-

空间要求有限:采用了锥齿轮或蜗轮蜗杆来实现转向,与机械的适配性降低的同时也降低了传动精度。

-

对冲击载荷敏感:极端冲击可能先损坏价格昂贵的精密齿轮,维护成本高。

2. 蜗轮蜗杆减速器:传递相同扭矩时,蜗轮蜗杆的结构通常比行星齿轮更“简陋”,价格优惠,但功率密度较低,在机器人、航空航天等对重量和空间极度敏感的应用中,这是一个无法忽视的劣势,难以进入高端制造场景。

优势:

-

天然自锁:当蜗杆导程角小于摩擦角时,传动不可逆。这为垂直负载提供了零功耗的物理安全屏障。

-

单级大速比:结构简单,单级即可实现极大的减速比,简化系统设计。

-

运行平稳与低噪音:多齿连续啮合,传动冲击小,在某些场景下噪音表现优于齿轮传动。

-

结构简单,成本低廉:传统型号制造成本远低于行星直角方案,价格常为后者的几分之一,极具经济性。。

劣势:

-

效率瓶颈:平均效率多在60%-90%之间,高能耗限制了其在高速、精密场景的应用。

-

精度与背隙局限:为容纳油膜与防止热膨胀卡死,通常需要预留一定侧隙,导致动态精度和反转精度不及顶级行星减速器。

-

功率密度较低:传递相同扭矩时,体积和重量往往大于行星方案,在紧凑空间处于劣势。

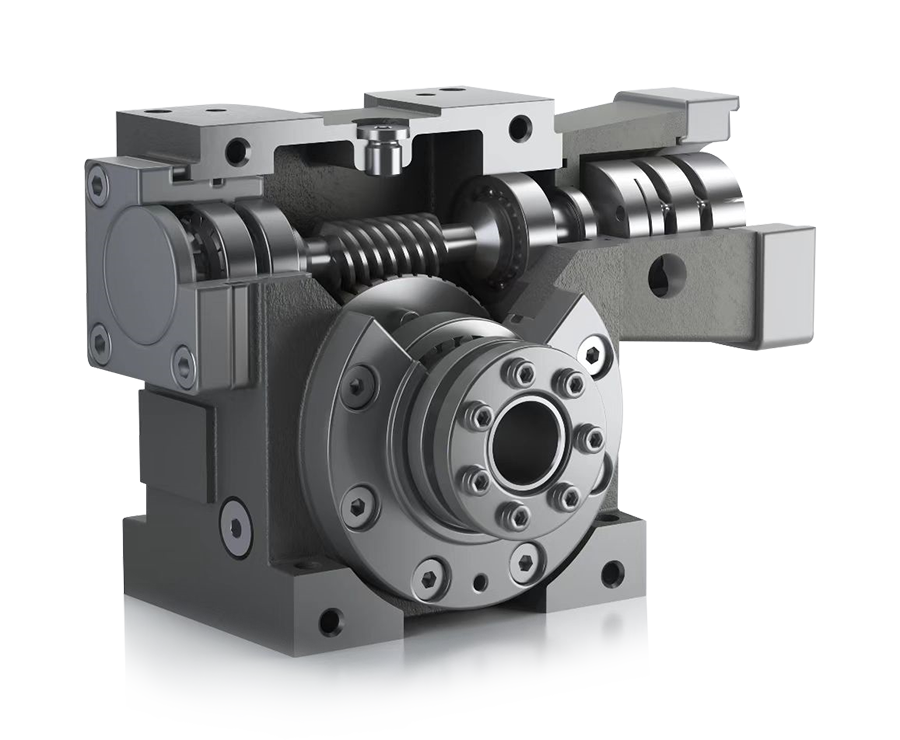

破局者:陶世包络环面蜗轮蜗杆减速器的革新

传统蜗轮蜗杆的劣势,尤其是效率、精度和承载能力的短板,长期制约了其在高端市场的应用。

而陶世包络环面蜗杆减速器的出现,正是针对这些痛点的一次精准而有力的技术革新。

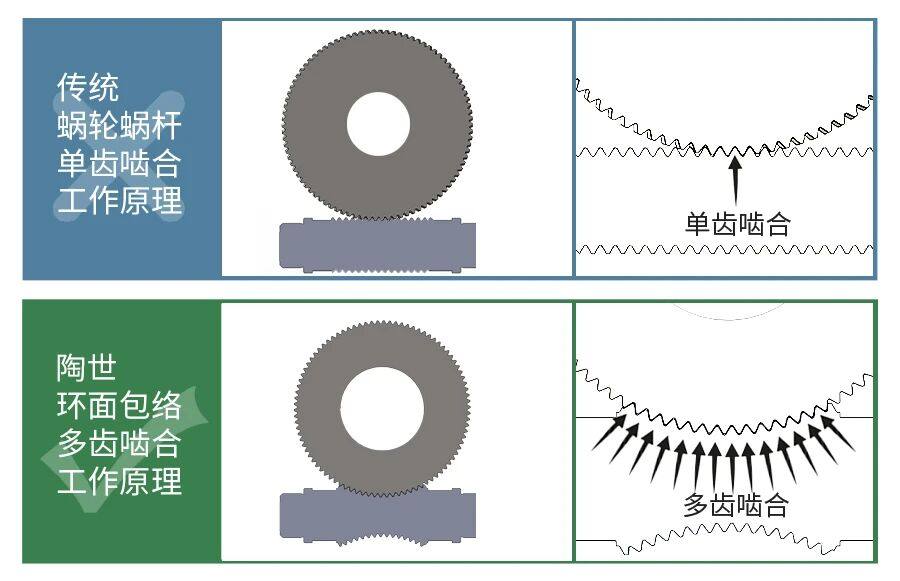

多齿啮合

单齿啮合

陶世环面包络减速器革新的技术点,是在啮合原理上取得了突破:

环面包络多齿啮合技术:减速器蜗杆不再是普通的圆柱形,而是采用环面齿型,与蜗轮共轭。这种设计使得蜗轮与蜗杆的啮合由传统的“线接触”升级为面接触,并且是多齿同时进入啮合区。这直接带来了三大核心优势:

-

承载能力跃升:接触面积剧增,应力分布更优,可承受远超传统蜗杆的载荷与冲击。

-

效率显著提高:多齿分担载荷,降低了单齿面的摩擦与压力,配合特种钢材和优质润滑,效率可比传统蜗杆提升显著,向行星减速器的效率区间靠近。

-

精度与寿命延长:多齿啮合使得传动更平稳,背隙控制更优,磨损减少,从而获得更高的定位精度和更长的使用寿命。

-

材料与工艺加持:独家齿形设计加上高强度特种钢,进一步保证了其在恶劣工况下的可靠性和精度保持性。

从劣势角度看优势,陶世自研的环面包络技术直击传统蜗杆的三大“软肋”。用“多齿啮合”解决了承载与效率、改善了精度与背隙等问题,同时完全保留了蜗轮蜗杆传动的核心功能——物理自锁能力。

意味着陶世环面包络蜗轮蜗杆减速器进入了要求极高的高端应用领域,例如人形机器人旋转关节、高精度数控转台、雷达底座、精密测试设备等,成为在这些特定场景下挑战甚至替代行星直角减速器的有力竞争者。

九十度传动的技术选型,是一场深刻理解需求后的精准匹配。行星直角减速器以其高效率、高精度、高功率密度,定义了现代化、自动化设备的性能上限。而蜗轮蜗杆减速器,特别是以陶世包络环面技术为代表的高端进化产品,则坚守并拓展了其在自锁安全、重载抗冲击领域的独特价值堡垒,成为高端精密领域不可替代的优选方案。

关于陶世

陶世智能科技(深圳)有限公司,是国家高新技术企业,前身为“深圳市陶氏精密技术有限公司”,成立于2016年。公司是深圳专精特新企业,中央政府供应商入库企业、AAA信用企业、创新性中小企业。公司专注于高精密传动部件的研发、生产和销售。

历时8年研发,独创的微型环面包络多齿咬合高性能减速机在世界高精密减速机领域独树一帜,先后荣获多个国家级荣誉和多项研发专利。目前,陶世的微型高性能减速机广泛应用于高精密工业自动化、工业机器人、医疗器械、人形机器人等多种高科技领域。凭借高效可靠的传动解决方案,为各类型高精密机械设备提供了强有力的支持。

2025年,人形机器人产业迎来爆发拐点。特斯拉Optimus量产在即,华为、宇树等企业加速技术突破,行业正从“实验室研发”向“规模化落地”跃迁为打通产业链上下游协作壁垒,艾邦机器人正式组建"人形机器人全产业链交流群",覆盖金属材料、复合材料、传感器、电机、减速器等全硬件环节,助力企业精准对接资源、共享前沿技术!

扫码关注公众号,底部菜单申请进群