点击上方蓝字关注我们

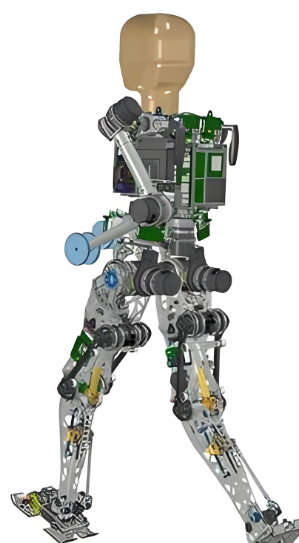

人形机器人作为最具挑战性的机电一体化系统,其传动设计必须满足多重约束条件:

核心需求矩阵 :

|

需求维度 |

技术指标 |

挑战等级 |

|

功率密度 |

>300W/kg(关节峰值) |

★★★★★ |

|

响应速度 |

<10ms阶跃响应 |

★★★★☆ |

|

运动精度 |

0.1°级位置控制 |

★★★★ |

|

反向驱动 |

0.5-2Nm/rad被动柔顺 |

★★★★★ |

|

能效比 |

>85%能量转换效率 |

★★★★☆ |

|

噪声控制 |

<45dB@1m距离 |

★★★ |

|

寿命要求 |

>10⁷次运动循环 |

★★★★ |

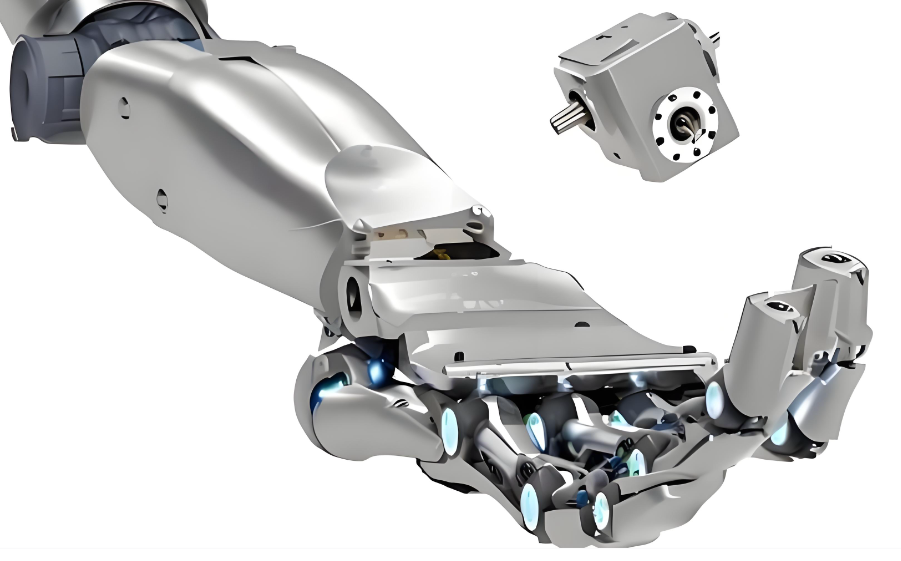

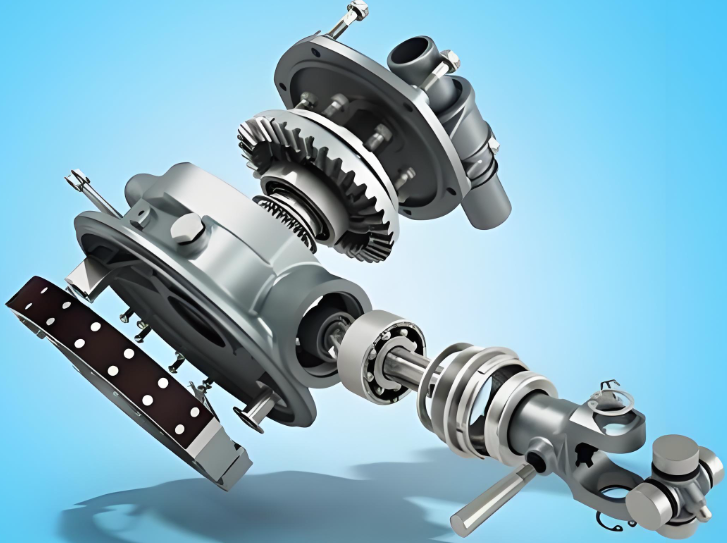

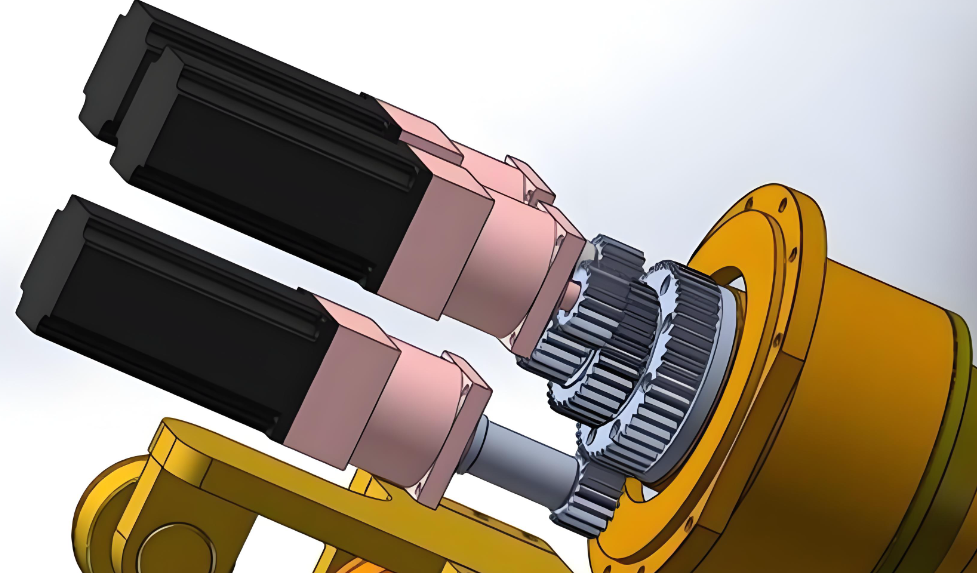

齿轮传动凭借其高转矩传递能力、精确的运动转换特性 和紧凑的结构形式 ,成为人形机器人关节驱动的首选方案。现代先进人形机器人如Boston Dynamics Atlas、Tesla Optimus等均采用精密齿轮传动系统,实现媲美人类关节的性能表现。

01

人形机器人齿轮传动设计原理

1.1运动学匹配原理

关节运动-传动参数映射关系:

传动比 i = ωmotor/ωjoint = τjoint/τmotor

其中:

髋/膝关节典型传动比范围:50-120:1

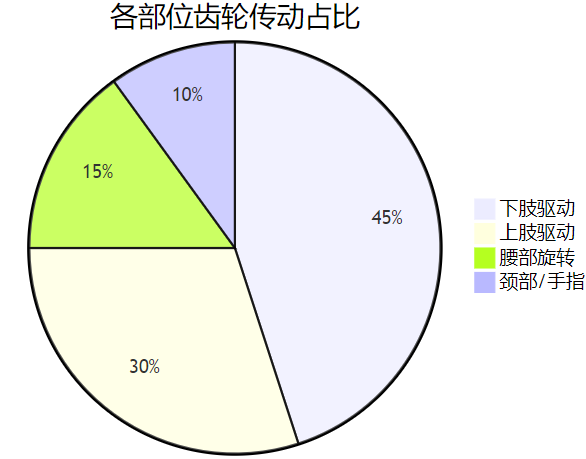

人形机器人关节自由度分布 (以成人尺寸为基准):

1.2特殊传动结构设计

1.2.1准双曲面齿轮在髋关节的应用

创新设计要点:

非正交轴传动(通常85°-95°)

性能优势:

比传统锥齿轮高15-20%的扭矩密度

1.2.2谐波减速器集成方案

三件式结构优化:

波发生器:椭圆度0.1-0.3mm

关键技术突破:

传动间隙<1arcmin

1.2.3磁齿轮混合传动技术

新型拓扑结构:

三层永磁体排列

pr = p1 + p2

pr为外转子极对数,p1/p2为内外磁环极对数

应用优势:

实现非接触式传动(效率>95%)

1.3设计验证方法论

1.3.1多物理场仿真流程

耦合分析步骤:

多体动力学(RecurDyn)

结构应力(ANSYS Mechanical)

热流体分析(Fluent)

声学仿真(LMS Virtual.Lab)

典型工况设置:

5km步行等效载荷

跌落冲击工况

极端温变循环

1.3.2加速寿命试验

组合应力试验方案:

转矩谱:±20%额定值正弦波动

转速谱:0.5-2倍额定转速随机变化

温度循环:-20℃~+80℃

污染度:ISO 4406 18/16/13

数据采集系统 :

振动:3轴向加速度计(20kHz采样)

温度:红外+接触式复合测量

磨损颗粒:在线铁谱分析

02

材料和制造技术

2.1先进齿轮材料体系

性能对比表 :

|

材料类型 |

弯曲强度(MPA) |

接触疲劳极限(MPA) |

适用部位 |

|

20CrMnTiH |

1500 |

1200 |

重载关节 |

|

17-4PH不锈钢 |

1100 |

900 |

潮湿环境 |

|

Ti-6Al-4V |

950 |

800 |

轻量化需求 |

|

碳纤维复合 |

600 |

- |

辅助传动 |

2.2精密加工技术

关键工艺控制点:

- 磨齿精度:DIN 3级及以上

- 齿面粗糙度:Ra<0.4μm

- 热处理变形控制:<5μm TIR

- 残余压应力:-800~-1200MPa

创新加工方法:

- 激光辅助滚齿(提高效率40%)

- 等离子氮化(表面硬度HV1200+)

- 3D打印齿轮(复杂内冷却通道)

2.3动态性能优化策略

2.3.1振动抑制技术

多模态阻尼方案:

硅基复合垫片(衰减高频振动)

实测效果:

共振峰值降低15-20dB

2.3.2热管理设计

集成冷却方案:

螺旋油道齿轮(冷却效率提升3倍)

温度-寿命关系模型:

LT = L0·2^((T0-T)/10)

其中T0为基准温度(通常80℃),每降低10℃寿命翻倍

03

典型应用案例

3.1波士顿动力Atlas膝关节

技术参数:

最大扭矩:360Nm

创新特点:

钛合金齿轮组(减重30%)

3.2特斯拉Optimus手部传动

精密传动方案:

微型谐波减速器(外径<28mm)

性能表现:

捏取力:>10kg

04

总结

人形机器人齿轮传动设计正经历从传统机械元件向智能执行单元的范式转变。未来五年关键技术突破将集中在以下方向:

材料基因组工程:开发专用齿轮材料数据库,加速新材料研发周期

随着人形机器人走向家庭服务、医疗护理等更广阔应用领域,齿轮传动系统将面临更高安全性、更低噪声、更强环境适应性的挑战。

下一代传动方案可能呈现以下特征:

机械传动与磁传动混合拓扑

工程师需要突破传统齿轮设计思维,在仿生学、智能材料 、先进控制 等跨学科领域寻求创新解决方案,才能满足人形机器人日益严苛的性能需求。

END

分享

收藏

点赞

在看

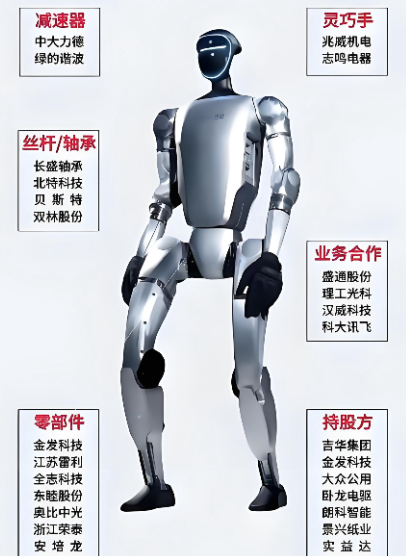

2025年,人形机器人产业迎来爆发拐点。特斯拉Optimus量产在即,华为、宇树等企业加速技术突破,行业正从“实验室研发”向“规模化落地”跃迁为打通产业链上下游协作壁垒,艾邦机器人正式组建"人形机器人全产业链交流群",覆盖金属材料、复合材料、传感器、电机、减速器等全硬件环节,助力企业精准对接资源、共享前沿技术!

扫码关注公众号,底部菜单申请进群