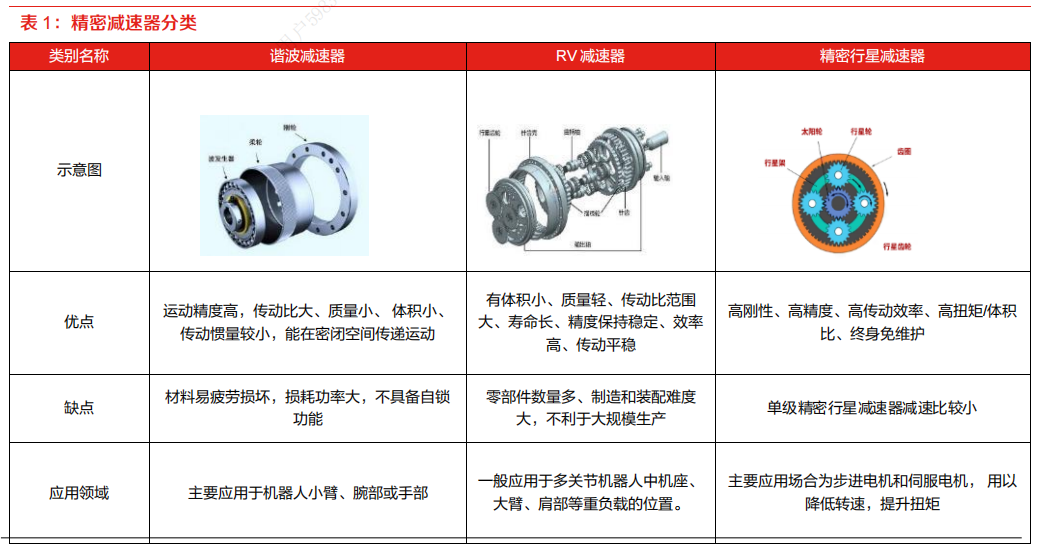

减速器在人形机器人中起到降低电机转速并增加输出扭矩的作用,这对于提高机器人关节的力矩输出和运动精度至关重要。减速器能够使电机在高转速下运行,同时确保关节运动的平稳性和精确性。主要应用RV减速器、谐波减速器、行星减速器。

本文聚焦人形机器人关节减速器,简要拆解、分析了摆线、谐波与行星三大减速器的技术路线的原理差异、工程特性及应用场景。如有错漏,欢迎加群补充!

第一部分:摆线减速器——机械臂驱动器

摆线减速器是机器人(特别是人形机器人)关节传动中的关键精密部件,因其结构紧凑、高减速比、高扭矩、高精度及高可靠性/长寿命等特性,能有效将电机高速低扭矩转换为机器人所需的低速高扭矩,实现精准控制,正成为谐波、行星减速器之外的重要替代方案,尤其在腰髋等重载关节及下肢应用中潜力巨大。

1.1 为什么摆线能承受更大载荷

摆线减速器(在工业机器人领域多以 RV 减速器结构应用)之所以具备显著优势,关键源于其多齿同步啮合的传动方式。相较于常规渐开线齿轮在工作时通常仅有一至两对齿承担载荷,摆线传动中摆线轮与针齿啮合时,理论上可以有60%以上的齿数同时参与传动。

从力学机理来看,这一结构显著削弱了单点受力带来的应力集中。依据赫兹接触理论,摆线轮的凹形轮廓与针齿的凸形表面之间形成更为充分、紧密的面接触关系,使实际接触区域明显放大。在相同外形尺寸条件下,多接触点共同分担载荷,使其整体承载能力相比谐波减速器提升超过 3 倍。也正因如此,在码垛、焊接等高负载工况中,机器人基座及大臂关节(J1–J3 轴)几乎清一色采用摆线减速器方案,具备难以替代的工程优势。

1.2 摆线减速机的齿面修形

虽然理论上是全齿啮合,但在实际工程制造中,由于加工误差和受力变形,必须进行齿面修形。这是摆线减速器设计的核心机密。

- 等距修形:改变摆线轮的尺寸,产生均匀间隙,用于补偿加工误差。

- 移距修形:改变滚圆中心位置,用于改善受力状态。

- 转角修形:主要用于优化啮合起始点的冲击。

工程师面临的挑战在于:修形量过大,参与啮合的齿数减少,承载能力下降;修形量过小,润滑油膜难以形成,且对装配误差极度敏感。通常采用接触应力均化策略,通过复杂的TCA(齿面接触分析)软件,寻找让载荷在各个针齿上分布最均匀的修形参数组合。

1.3 疲劳寿命的瓶颈

尽管承载力强,但摆线减速器也有其阿喀琉斯之踵。其主要的失效模式是摆线轮与针齿套之间的接触疲劳。在数千万次的循环应力作用下,齿面会产生微观裂纹,进而剥落形成点蚀(Pitting)。

相比于谐波减速器的柔轮断裂(通常是灾难性的瞬间失效),摆线减速器的失效通常是渐进的,根据 Miner累积损伤理论,其抗冲击能力极强,偶尔的过载(如急停)不会立即导致报废,这对于工业现场的恶劣环境至关重要。

1.4 传动效率的真相

多齿同步啮合在带来载荷分摊优势的同时,也不可避免地引入新的代价。一方面,它有效降低了单齿受力;另一方面,却显著增加了参与工作的摩擦副数量。即便在当前主流设计中已通过针齿套与滚针结构,将滑动接触转化为以滚动为主的摩擦形式,体系内的黏性阻力与能量损耗仍然不可忽视。尤其在低温启动或高速运行工况下,摆线减速器的热生成水平往往高于行星减速器,对散热与热管理方案提出了更高要求。

第二部分:谐波减速器

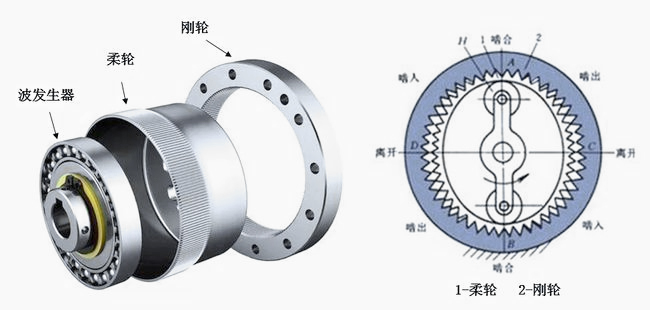

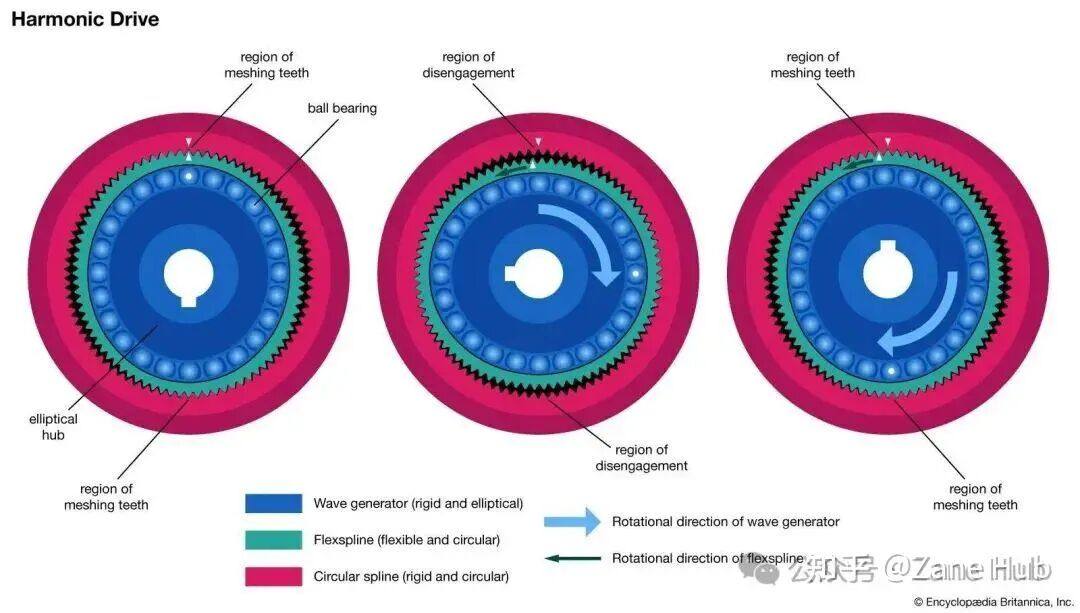

谐波减速器的工作原理十分独特而高效。其核心部件之一——波形发生器。

2.1 波发生器

谐波减速器的核心在于通过波发生器将圆柱形的柔轮强制撑开成椭圆形。在椭圆的长轴方向,柔轮与刚轮啮合;在短轴方向,两者完全脱开。

这种巧妙的机制实现了一个梦幻般的特性:零背隙。因为柔轮是弹性预紧在刚轮上的,不存在齿侧间隙。这使得谐波减速器成为对重复定位精度要求极高的场景(如半导体搬运、电子装配)的首选。

2.2 柔轮的应力集中

柔轮是一个薄壁杯状零件,它既要传递扭矩,又要承受每转一圈发生两次的剧烈弹性变形。最危险的区域在于杯体底部的过渡圆角处。这里是典型的应力集中区。如果设计时过渡圆角的曲率半径不合理,或者加工留有刀痕,极易在此处萌生疲劳裂纹。

如果装配时波发生器插入过深,导致杯底产生了额外的轴向预应力,叠加工作应力后超过了材料的疲劳极限,有可能导致柔轮断裂。

2.3 疲劳失效的宿命

谐波减速器的寿命几乎完全取决于柔轮的疲劳寿命。材料选择极其苛刻,通常使用高纯度的40CrNiMoA或进口特种钢材,并经过严格的表面渗碳淬火或氮化处理。

60%的失效发生在齿圈和筒底。一旦柔轮疲劳断裂,减速器即刻失去传动能力,这与齿轮磨损是完全不同的失效模式。

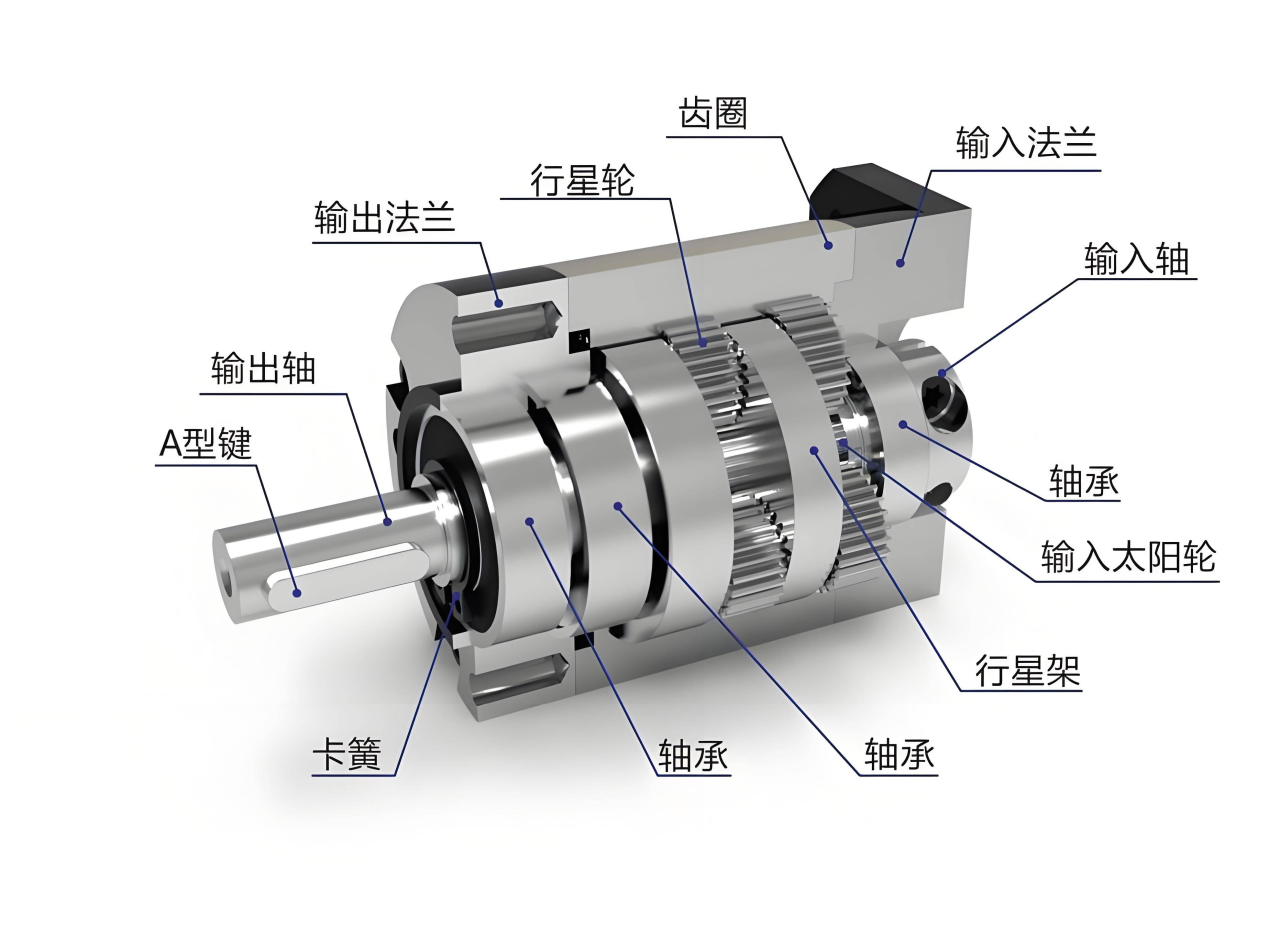

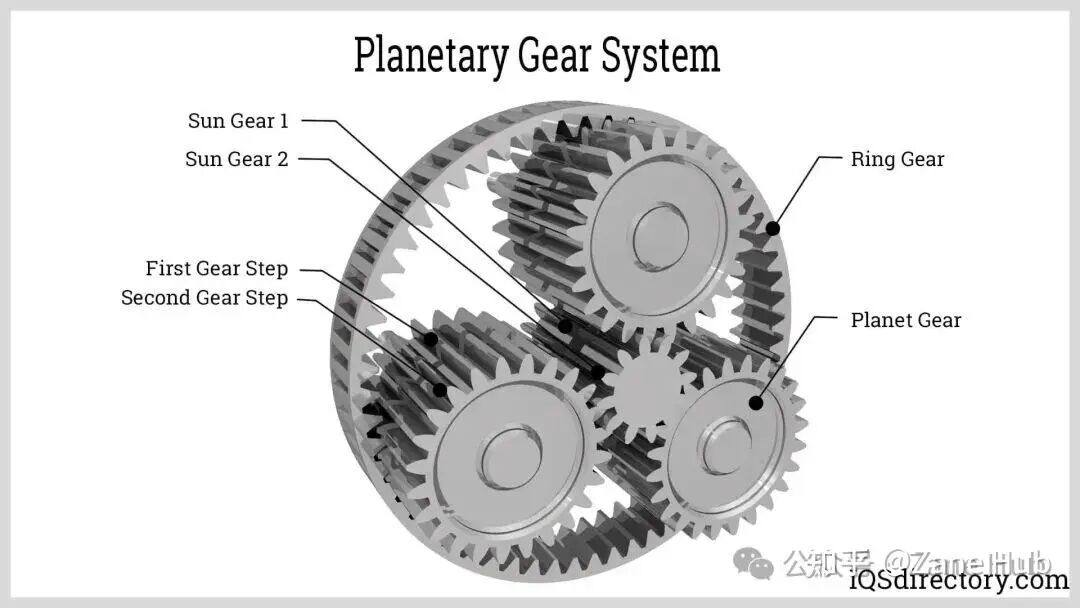

第三部分:行星减速器——功率分流的工业成熟方案

在四大类精密减速器中,行星减速器的开发历史最为悠久。早在19世纪80年代,德国便出现了第一个行星齿轮传动装置的专利,标志着这一技术的起步。

3.1 多行星轮的载荷分配

行星减速器利用了功率分流(Power Splitting)原理。理论上,3个行星轮各承担1/3的输入载荷,从而在较小的体积内实现大扭矩传输。但现实是残酷的,由于制造误差(如销孔位置度偏差),往往会出现"一个轮干活,两个轮围观"的现象。

为了解决这个问题,高精度的行星减速器会采用浮动机构(如浮动太阳轮或浮动行星架),允许微量的自适应位移来平衡各行星轮的载荷。

3.2 齿轮参数的优化选择

在工程设计中,压力角常在20°与25°之间。较大的压力角能提高齿根弯曲强度,提升承载能力,但会增加轴承承受的径向力,并可能增加啮合噪音。对于追求极致静音的医疗设备,可能会选择较小的压力角并采用大重合度的斜齿设计。

3.3 传动效率的构成

行星减速器是效率之王,单级效率通常可达96-98%。其能量损失主要来自齿轮啮合的滑动摩擦和轴承损失。相比于摆线的多齿接触和谐波的变形及内摩擦,行星齿轮的滚动啮合效率极高,非常适合需要连续高速运转的伺服系统。

第四部分:工程选型的实战经验

日本纳博特斯克:作为RV减速器行业的领导者,纳博特斯克在这一领域已有超过20年的辉煌历史。其产品以高精度、高刚性著称,同时具备小型和轻量的优点,成为众多高端应用的首选。

德国赛威传动 SEW – EURODRIVE:深耕工业传动与运动控制,面向机器人与高端自动化提供低背隙伺服行星减速器与伺服齿轮电机整体方案。

美国罗克韦尔自动化 Rockwell Automation:工业自动化整体方案商,核心为控制、驱动、安全与信息化平台;以与伺服、电机、运动控制系统协同的行星/特种减速器方案为主,强调与控制系统的匹配性、可靠性与工程落地。

2)国内厂商

中大力德:成立于2006年,凭借出色的技术实力,2008年成功生产出伺服用精密行星减速器。2011年,再次引领行业,推出国内首款伺服用斜齿轮高精度行星减速器。作为国内唯一同时提供精密减速器(包括精密行星减速器、RV减速器和谐波减速器)、伺服驱动、永磁直流电机和交流减速电机的企业,中大力德已开发出“谐波减速器/RV减速器/精密行星减速器+伺服电机+驱动”的一体化产品解决方案,满足多样化的市场需求。

纽氏达特:成立于2006年,以其高性价比的行星齿轮箱产品而闻名。纽氏达特的产品广泛适配日本安川、松下、三菱、富士及台湾东元等知名厂商的伺服马达,成为行业内值得信赖的选择。

绿的谐波:依托谐波减速器的技术积累,其无框力矩电机覆盖 60mm–145mm 多种尺寸,低齿槽转矩设计确保低噪音平稳运行,转矩密度高且绝缘等级高,已通过欧盟 CE 和北美 UL 认证,是国产协作机器人的核心供应商。

双环传动:成立于1980年的双环传动,专注于齿轮及其组件的生产与销售,已成为国内齿轮行业的龙头企业。自2013年起,双环组建了高精密减速器团队,并于2016年实现了批量上市,依托其深厚的齿轮技术积累,持续研发RV减速器和谐波减速器,构建了适用于工业机器人的全系列产品线。

昊志机电:以精密电主轴为核心业务,延伸布局谐波减速器与 RV 减速器,2022 年转台、直线电机、减速器等功能部件实现收入 1.13 亿元,在高端机床与机器人领域形成协同优势。

巨轮智能:国内规模较大的轮胎模具制造商,自主研发的 RV 减速器已进入产业化阶段,并计划持续扩大产能,依托模具领域的精密加工能力,在机器人减速器领域快速突破。

英洛华:以稀土永磁材料为技术底座,布局行星减速器,目前具备量产能力并小批量应用于工业机器人领域,通过材料与部件的垂直整合提升产品竞争力。

整理自:知乎

为了更好地促进行业人士交流,艾邦搭建了机器人产业微信群,欢迎执行器、灵巧手、结构件、摄像头、IMU、传感器、电芯、动力系统、伺服系统、热管理系统、软件算法等零部件、整机组装、设计、设备、原材料企业,以及机器人品牌、终端应用等企业加入,进群交流。

为了更好地促进行业人士交流,艾邦搭建了机器人产业微信群,欢迎执行器、灵巧手、结构件、摄像头、IMU、传感器、电芯、动力系统、伺服系统、热管理系统、软件算法等零部件、整机组装、设计、设备、原材料企业,以及机器人品牌、终端应用等企业加入,进群交流。

为了更好地促进行业人士交流,艾邦搭建了机器人产业微信群,欢迎执行器、灵巧手、结构件、摄像头、IMU、传感器、电芯、动力系统、伺服系统、热管理系统、软件算法等零部件、整机组装、设计、设备、原材料企业,以及机器人品牌、终端应用等企业加入,进群交流。

为了更好地促进行业人士交流,艾邦搭建了机器人产业微信群,欢迎执行器、灵巧手、结构件、摄像头、IMU、传感器、电芯、动力系统、伺服系统、热管理系统、软件算法等零部件、整机组装、设计、设备、原材料企业,以及机器人品牌、终端应用等企业加入,进群交流。

活动推荐1:

活动推荐2:

一、拟邀议题

|

序号 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

医疗康复与养老护理场景的机器人解决方案 |

|

|

|

|

|

|

|

|

|

|

|

电机驱动器与控制模块的供应链整合 |

|

|

高性能执行器用磁性材料与精密机械加工件供应链 |

|

|

高性能 UHMW‑PE 纤维材料在腱驱动系统中的产业化进展 |

|

|

电子皮肤与力觉传感器供应链创新案例 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

议题征集中,创新演讲及赞助请联系Elaine 张 13418617872(同微信)

二、拟邀企业类型:

三、报名方式

报名方式一:

邮箱:ab008@aibang.com

报名方式二:

长按二维码扫码在线登记报名

或者复制网址到浏览器后,微信注册报名

https://www.aibang360.com/m/100296?ref=172672

点击阅读原文,即可报名

2025年,人形机器人产业迎来爆发拐点。特斯拉Optimus量产在即,华为、宇树等企业加速技术突破,行业正从“实验室研发”向“规模化落地”跃迁为打通产业链上下游协作壁垒,艾邦机器人正式组建"人形机器人全产业链交流群",覆盖金属材料、复合材料、传感器、电机、减速器等全硬件环节,助力企业精准对接资源、共享前沿技术!

扫码关注公众号,底部菜单申请进群