当全球人形机器人产业突破百万台量产临界点时,钛合金的产业化应用正成为衡量技术竞争力的核心指标。2024年12月,中国《人形机器人创新发展指导意见》首次将“钛合金精密成形技术”列为十大攻关工程,并明确要求到2027年实现3D打印钛关节成本下降50%。

地方层面也迅速响应,陕西省依托宝鸡“中国钛谷”产业集群,设立20亿元专项基金,重点支持钛合金3D打印、超塑性成形等关键工艺研发。政策红利快速传导至市场端。

据中国有色金属工业协会统计,2025年一季度国内机器人用钛合金订单量同比激增217%,单月产能突破80吨,较2023年同期提升3倍。资本市场同样动作频频,楚江新材投资8.5亿元建设航空航天级钛合金生产线,金天科技与三一机器人联手攻关低成本钛合金锻造技术,产业链上下正掀起一场产能扩张与技术攻坚的热潮。

在众多关键材料中,铝合金、钛合金、镁合金等,凭借其优异的物理与机械性能,为人形机器人的结构设计、运动性能与能效控制提供了重要支撑。

铝合金密度约为钢的三分之一,比刚度显著优于钢材。此外,铝合金还具有良好的成形性、导热导电性和耐腐蚀能力。

镁合金是目前最轻的工程金属材料,密度约为铝合金的三分之二,比强度和减震性能优异,适用于机器人外壳、支撑骨架等非关键承力部位。但镁合金在绝对强度、耐疲劳性及耐腐蚀能力方面相对有限,对使用环境和结构设计要求更高。

相比于铝合金和镁合金,钛合金常用于机器人中对强度、耐疲劳和轻量化要求极高的关键传动部位,钛合金强度与钢相近,而密度仅为钢的60%,但强度接近高强钢,且具备优异的耐腐蚀性和生物相容性。在人形机器人中,其应用已渗透至三大核心场景:

仿生关节系统:重量降低40%,抗疲劳寿命达传统不锈钢3倍。特斯拉Optimus Gen3的髋、膝关节采用Ti-6Al-4V合金齿轮组,配合3D打印镂空结构,使单个关节组件重量降低40%的同时,抗疲劳寿命提升至传统不锈钢的3倍。国内企业西部超导(688122)研发的医用级钛合金已通过优必选Walker X的200万次循环测试,计划于2025年Q2量产。

承力骨架结构:负载25kg下刚性提升18%,能量吸收效率提高32%。波士顿动力Atlas V11的脊柱支撑架采用网状钛合金框架,在保持25kg负载能力下,将整体刚性提升18%。宝钛股份(600456)与哈尔滨工业大学联合开发的梯度多孔钛合金材料,可将能量吸收效率提高32%,已进入智元机器人样机验证阶段。

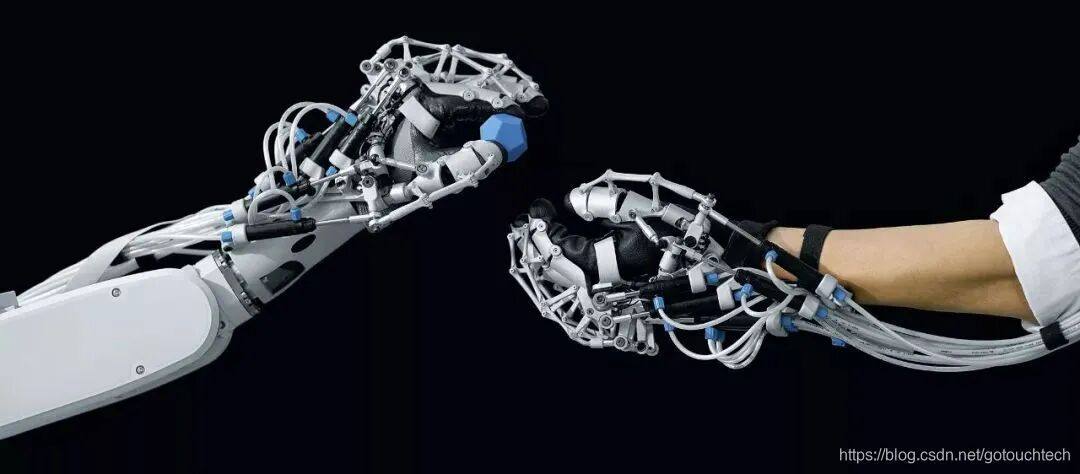

精密传感组件:厚度减少30%,分辨率达5μm,电磁屏蔽性优异。德国Festo仿生手的触觉传感器外壳采用0.1mm厚钛箔封装,在保证电磁屏蔽性能的前提下,厚度较铝合金方案减少30%。中科院沈阳自动化所研制的钛基柔性压力传感器阵列,分辨率达到5μm,已应用于小米CyberOne的指尖触觉模块。

机器人领域主要使用以下四类钛合金材料:

(1)通用型Ti-6Al-4V合金(TC4):这是机器人领域应用最广泛的钛合金,占比超过70%,强度-成本平衡最好,3D打印/机加/锻件工艺成熟,几乎覆盖所有核心承力部件。主要使用在机器人关节连接件、轻量化骨架、机械臂支撑结构等,比如特斯拉Optimus Gen3采用3D打印钛合金髋膝关节,采用的就是Ti-6Al-4V齿轮组,实现减重40%,抗疲劳寿命达到传统不锈钢的3倍。宇树Unitree Biped机器人髋关节采用TC4钛合金,实现10万次弯曲疲劳寿命。

(2)Ti-6Al-4V ELI(超低间隙TC4):杂质更低,-40 ℃冲击韧性提高30%,适合深海低温环境或对材料纯净度有特殊要求的高疲劳、高冲击关节。典型部位如谐波柔轮、输出法兰、医疗机器人夹指。

(3)钛钯合金(TA9/Gr7):添加贵金属钯(Pd),在还原性酸性介质中耐蚀性极佳,用于化工等极端腐蚀环境下的特种机器人,或医疗机器人的高要求部件。TA13(Ti-2.5Cu)耐腐蚀性优异,特别是抗缝隙腐蚀能力突出,服役寿命长,可用于深海机器人关节、钻井平台支架等长期处于严苛腐蚀环境的部件。

(4) 高强度型钛合金Ti-10V-2Fe-3Al(TB6):针对需要承受高载荷、高扭矩的精密部件,这类钛合金的强度表现更优。可应用在机器人传动系统的精密齿轮、滚珠丝杠,以及重型机器人的腿部承力关节。

根据Market Research Future 2025年1月报告,全球人形机器人用钛合金市场规模将从2024年的12.8亿元激增至2030年的187亿元,年复合增长率高达49.3%,增长潜力堪称惊人。

这一爆发式增长背后,离不开四大核心驱动因素:

1. 单机用量大幅跃升:以特斯拉Optimus为例,其钛合金用量已从Gen2的1.2公斤增加至Gen3的4.5公斤,整机材料成本中的占比也由7%提升至19%。随着机器人功能的不断增强,每台机器人所需的钛合金用量预计还将继续增长。

2. 工艺降本实现突破:西安铂力特的电子束熔丝沉积技术,使钛合金构件的打印效率提升了400%,单位能耗下降了65%。这一技术进展推动3D打印钛件价格由2023年的3500元/公斤下降至2025年预计的1800元/公斤,为大规模应用降低了成本门槛。

3. 回收体系逐步完善:2024年12月,《人形机器人用钛合金废料再生标准》正式实施。预计到2026年,再生钛在机器人领域的应用比例将达30%,进一步压缩原材料成本,形成“生产-使用-回收”的良性循环。

4. 技术创新持续迭代:全球企业纷纷加码钛合金材料研发:日本东丽的钛-铝层压材料比传统钛合金轻20%,已申请多国专利;美国QuesTek Innovations通过机器学习设计的无钒钛合金,在保持强度的同时将生物毒性风险降低90%,为钛合金应用开辟更多可能。

整理自:知乎及网络文章

为了更好地促进行业人士交流,艾邦搭建了机器人产业微信群,欢迎执行器、灵巧手、结构件、摄像头、IMU、传感器、电芯、动力系统、伺服系统、热管理系统、软件算法等零部件、整机组装、设计、设备、原材料企业,以及机器人品牌、终端应用等企业加入,进群交流。

为了更好地促进行业人士交流,艾邦搭建了机器人产业微信群,欢迎执行器、灵巧手、结构件、摄像头、IMU、传感器、电芯、动力系统、伺服系统、热管理系统、软件算法等零部件、整机组装、设计、设备、原材料企业,以及机器人品牌、终端应用等企业加入,进群交流。

为了更好地促进行业人士交流,艾邦搭建了机器人产业微信群,欢迎执行器、灵巧手、结构件、摄像头、IMU、传感器、电芯、动力系统、伺服系统、热管理系统、软件算法等零部件、整机组装、设计、设备、原材料企业,以及机器人品牌、终端应用等企业加入,进群交流。

为了更好地促进行业人士交流,艾邦搭建了机器人产业微信群,欢迎执行器、灵巧手、结构件、摄像头、IMU、传感器、电芯、动力系统、伺服系统、热管理系统、软件算法等零部件、整机组装、设计、设备、原材料企业,以及机器人品牌、终端应用等企业加入,进群交流。

活动推荐1:

活动推荐2:

一、拟邀议题

|

序号 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

医疗康复与养老护理场景的机器人解决方案 |

|

|

|

|

|

|

|

|

|

|

|

电机驱动器与控制模块的供应链整合 |

|

|

高性能执行器用磁性材料与精密机械加工件供应链 |

|

|

高性能 UHMW‑PE 纤维材料在腱驱动系统中的产业化进展 |

|

|

电子皮肤与力觉传感器供应链创新案例 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

议题征集中,创新演讲及赞助请联系Elaine 张 13418617872(同微信)

二、拟邀企业类型:

三、报名方式

报名方式一:

邮箱:ab008@aibang.com

报名方式二:

长按二维码扫码在线登记报名

或者复制网址到浏览器后,微信注册报名

https://www.aibang360.com/m/100296?ref=172672

点击阅读原文,即可报名

2025年,人形机器人产业迎来爆发拐点。特斯拉Optimus量产在即,华为、宇树等企业加速技术突破,行业正从“实验室研发”向“规模化落地”跃迁为打通产业链上下游协作壁垒,艾邦机器人正式组建"人形机器人全产业链交流群",覆盖金属材料、复合材料、传感器、电机、减速器等全硬件环节,助力企业精准对接资源、共享前沿技术!

扫码关注公众号,底部菜单申请进群