(本文素材源于专利K-Scale Labs)在 K-Scale Labs 的“车库实验室”里,KBOT 这台面向大众的开源人形机器人从 3D 打印打样一路走到工程化:电池背部齐平、约 4 小时续航;可热插的“头部”便于自定义传感;对开式壳体把结构强度与硬限位做进外壳,线束可达性更好;髋关节采用屈伸-外展-旋转布局以适配平躺/坐姿;踝部用平行四边形机构与“胶囊脚底”,更仿真友好(MuJoCo);全身选用 <10:1 行星 QDD 执行器 + 双编码器,在成本、可维护性与控制响应间找到平衡。本文将从电池、主控到髋/踝与末端执行器,做一次完整硬件拆解。翻译而来供参考,亦可加入知识星球阅读更多资料(方式见文末)。

引言

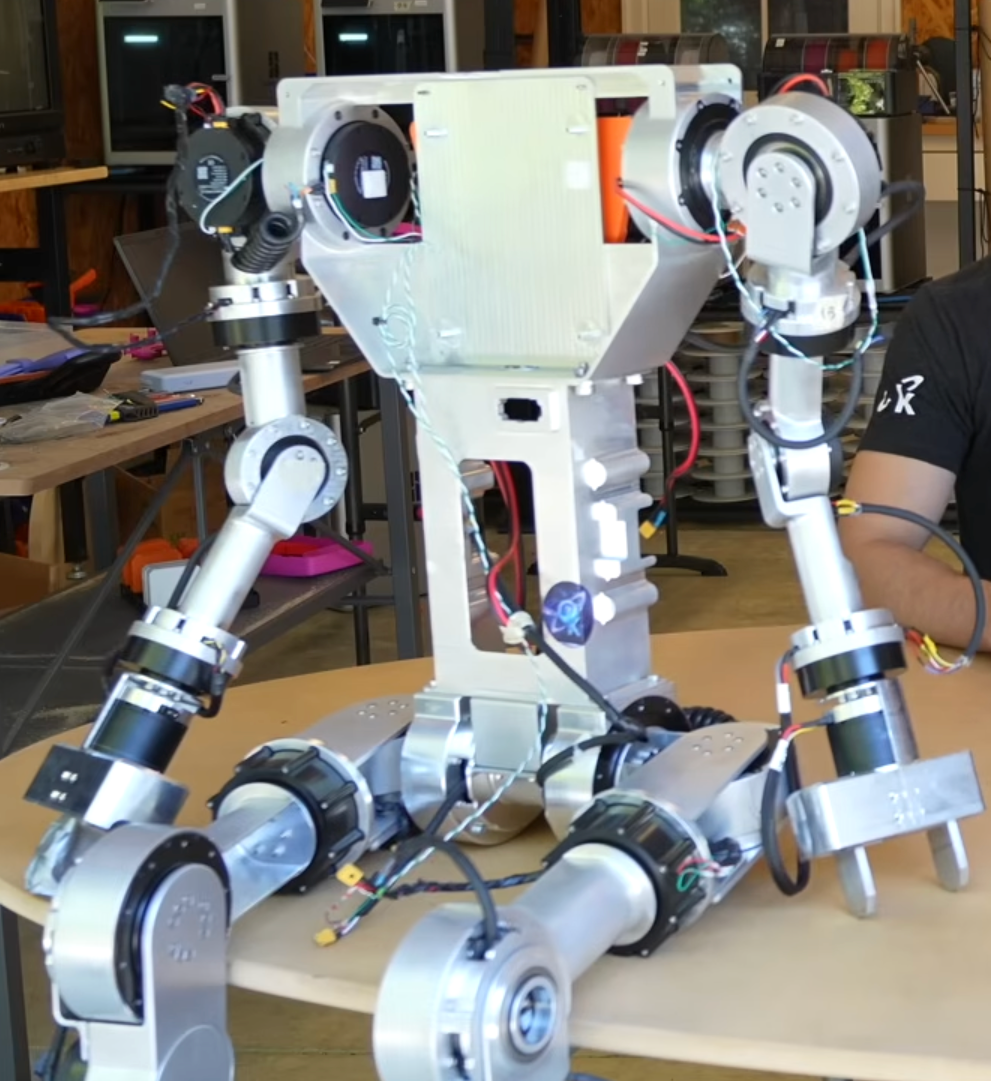

我们现在在 K-Scale Labs 的“屋子机械车库”。几乎这台机器人每一个零部件,都是在这里、用这些 3D 打印机完成验证和打样的。

你们眼前能看到我们的设计:全尺寸的人形机器人 KBOT。我们一直以来的设计初衷是“面向大众的机器人”。保持可获得性、可负担性,同时尽量简单——这样既有利于可靠性、可维护性,也方便后续的仿真,让大家尽可能容易地把它装起来、让它走起来。

这是 KAB V0.1,我们在去年 10 月完成的。我们想尽快做出一个版本,来验证我们的强化学习(RL)路线。然后在保持同样的关节布局、把已经验证过的功能迁移到 KBOT V1.0 上——它更加接近我们将要面向大家发布的产品。

显然在装配细节、外观,以及可靠性、安全性方面都有很多升级;线束也做了大量改进。

电池

整机的“心脏”。这里是我们 13Ah 的锂电池包。第一版在侧面做了一个很顺手的把手,带滚珠定位锁扣。我们确实遇到过一些问题:在机器人执行更激烈、更高能的策略时,滚珠锁扣并不算非常可靠;另外在跌倒、冲击载荷等工况下,这个把手往往会先着地。但你通常希望电池老老实实、稳稳地待在机壳里面。因此到了新版本,整个背部做成了完全齐平——和躯干整体齐平。这样当机器人向后倒时就不会先撞到把手;而且我们也希望它能从仰卧姿态自己起身。电芯化学体系完全一致,所以连续运行大约能支持 4 小时。

头部

可以看到在 V0.1 上其实没有“头”。我们把控制板和其他电子件一起塞在了躯干中部。后来我们意识到:这对用户的可维护性和未来升级都不太友好。所以在新机型里,我们把它放到了躯干顶部。

这点对我们很重要:我们希望用户将来可以很容易地更换“头”,或者针对不同应用自定义。如果你想加一个深度相机之类的传感器,你可以自己设计 3D 打印的头壳,装到一个相对标准的接口上。

后续我们会升级 CAN 控制板(稍后会给你们看),并改进后颈部的外部接口,让用户体验更好。

电子

你可以看到两块主要的 PCB。

这块是电源板,它负责把来自电池的 48V 分配到四肢。CAN 线和电源线都是从一个执行器串到下一个执行器的菊花链拓扑,所以这里你只看到四个连接口。

如前面所说,这里是 CAN 板,接收来自所有串联执行器的控制信号;通过一根简单的 USB 接口连到“头部”。下一版中,我们会把两块板合并成一块更紧凑的 PCB,装在电池仓背面,整体更整洁。我们也会改进急停(e-stop):把它集成进电源板,同时提供无线和有线方案。目前我们自用的是一个很简单的急停,用的是现成的接触器。

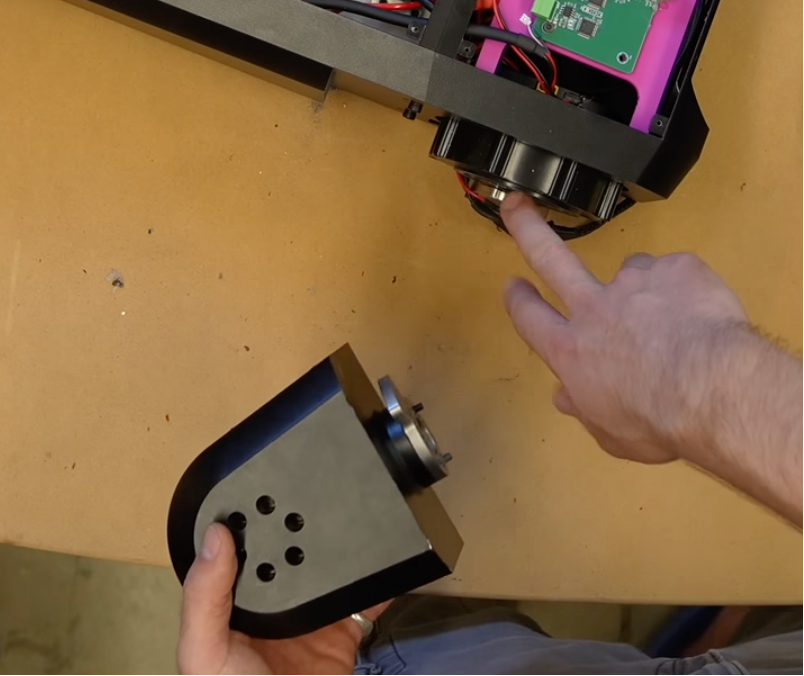

手臂、贝壳式(对开壳)设计、关节限位

这里我们在拆左臂,主要想展示我们的总体设计取向:我们采用“对开式壳体”(clam-shell)设计,而很多友商更偏向“骨架 + 覆盖件”的方案。用对开壳体的好处之一是把结构强度、抗冲击和抗跌落的能力,直接做进了对外的壳体零件里;同时你可以看到布线和线束也更容易接近——有更开阔的空间、直达电机的线束走线。

对开壳体的另一个好处是,机械“硬限位”被很好地内置到了结构里;在旧设计上,要做出可靠的硬限位和角度限制难度大得多。这是我们从上一代吸取的经验并加在这里的。

在迭代过程中,我们也在不断试验:哪些地方可以轻量化、哪些地方要加刚性和支撑、以及整体质量分布的优化。

末端执行器

之前我们只是做了一个很简单的概念验证式“爪子”——齿条-齿轮结构的平行夹爪。但既然面向通用人形,我们真的希望让大家可以按应用场景装上自己定制的末端执行器。

因此我们会提供一个更好的平行夹爪版本:把齿条-齿轮改成“四连杆机构”,体积更小。当然也会提供“五指手”的选件。我们在测试不同供应商的五指手。我们暂时还不自己造五指手,因为这事儿非常费力,但这是我们非常感兴趣、未来也会投入的方向。

目前末端是用一款现成的 Micro Four Thirds(M4/3)相机卡口来固定,主要是带来更好的装配手感,以及“借用”它成熟的公差与刚性。你可以看到这些部件都连在一起。

肩部、原型制作、硬限位

前面提过,很多关节的限位直接做在对开壳体里;但对某些关节我们用了不同做法。比如肘部以及腿部的某些位置,会直接在外壳不同部位上做“硬碰硬”的限位;但像肩部的 2 个自由度、髋部的 3 个自由度这种更复杂的关节,我们会转而采用独立的“齿形/齿块”式限位,让不同特征彼此止挡。这样我们就能精准控制电机在行程中的位置,也能让强化学习模型更好地“知道”关节在空间中的状态。

还有一件很酷的事想给大家看:这是我们用 3D 打印来验证设计的一个例子。布线是 CAD 里最难检查的事情之一,于是我们把相关结构 3D 打印出来,实际检查线束是否顺畅;同时把执行器也装进去看看。

腿部、髋关节构型

臂和躯干侧板拿掉之后,我们看下半身——先从髋关节开始。

髋关节是和腿联动的关键 3 自由度总成。历史上很多人形开发者在执行器的配置上,常常把内收/外展放在屈伸之前;而我们是把屈伸放在内收/外展之前。这样做在“运输代价”(cost of transport)上有好处:前后摆腿这种常见动作里的运动质量更小。但与此同时,你会在结构打包和设计上付出一些权衡。

我们采用“屈伸-外展-旋转”的髋部配置,还有一个原因是我们希望机器人后背是平的,既能像这样平躺,也能坐在椅子上。对于面向消费者的人形,这很重要,因为人和机器人的很多交互,一开始都可能是坐着或躺着的位置;我们不希望它必须吊在龙门架上之类的设备上。能做到这一点,跟执行器技术的进步也很有关。

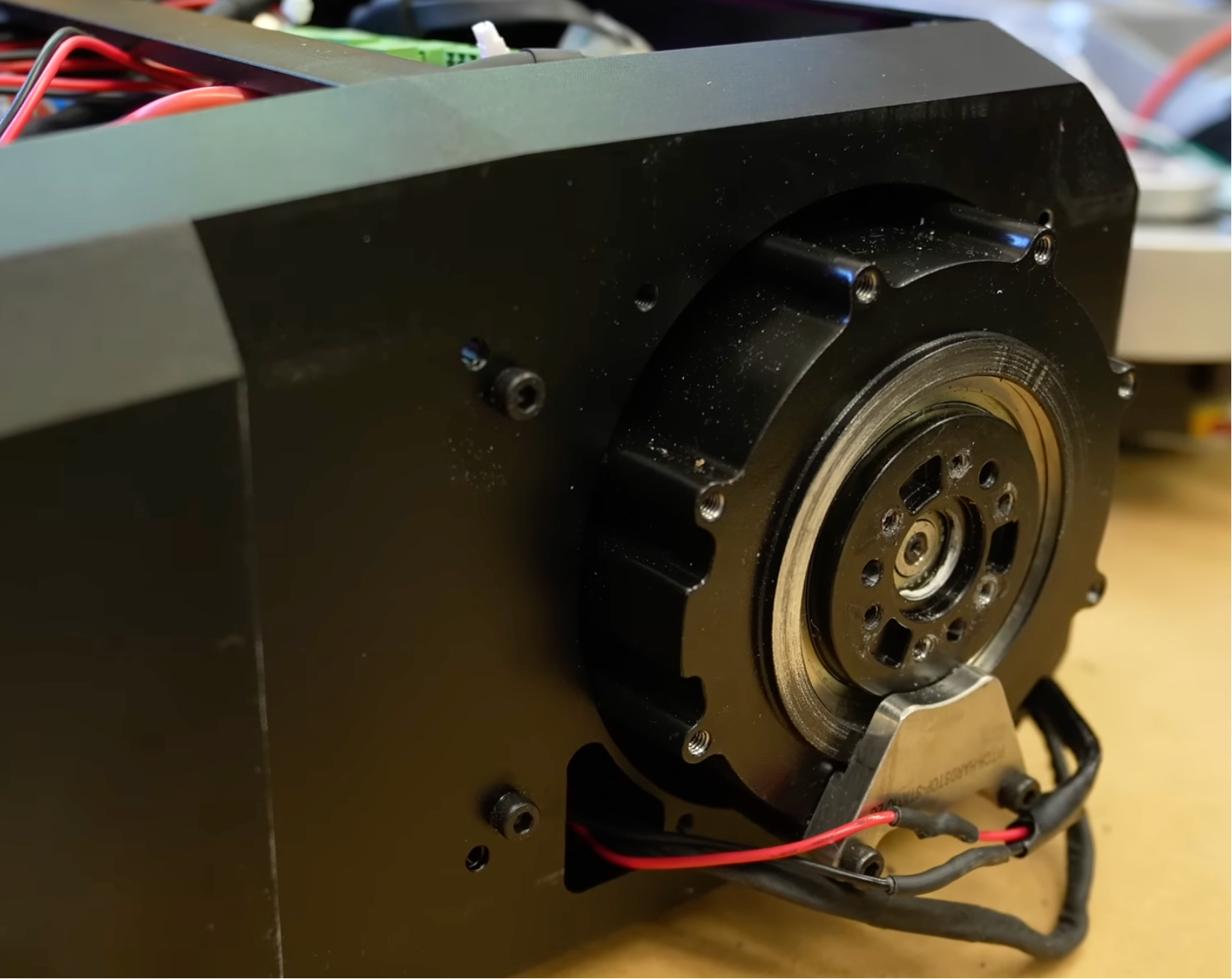

你能看到这只 RSO4 执行器,120 N·m。很多 QDD(准直接驱动)电机最近在价格上下降、性能上提升;这让我们可以把需要的扭矩打包在这里,即便在高负载情况下也能快速地摆动整条腿。

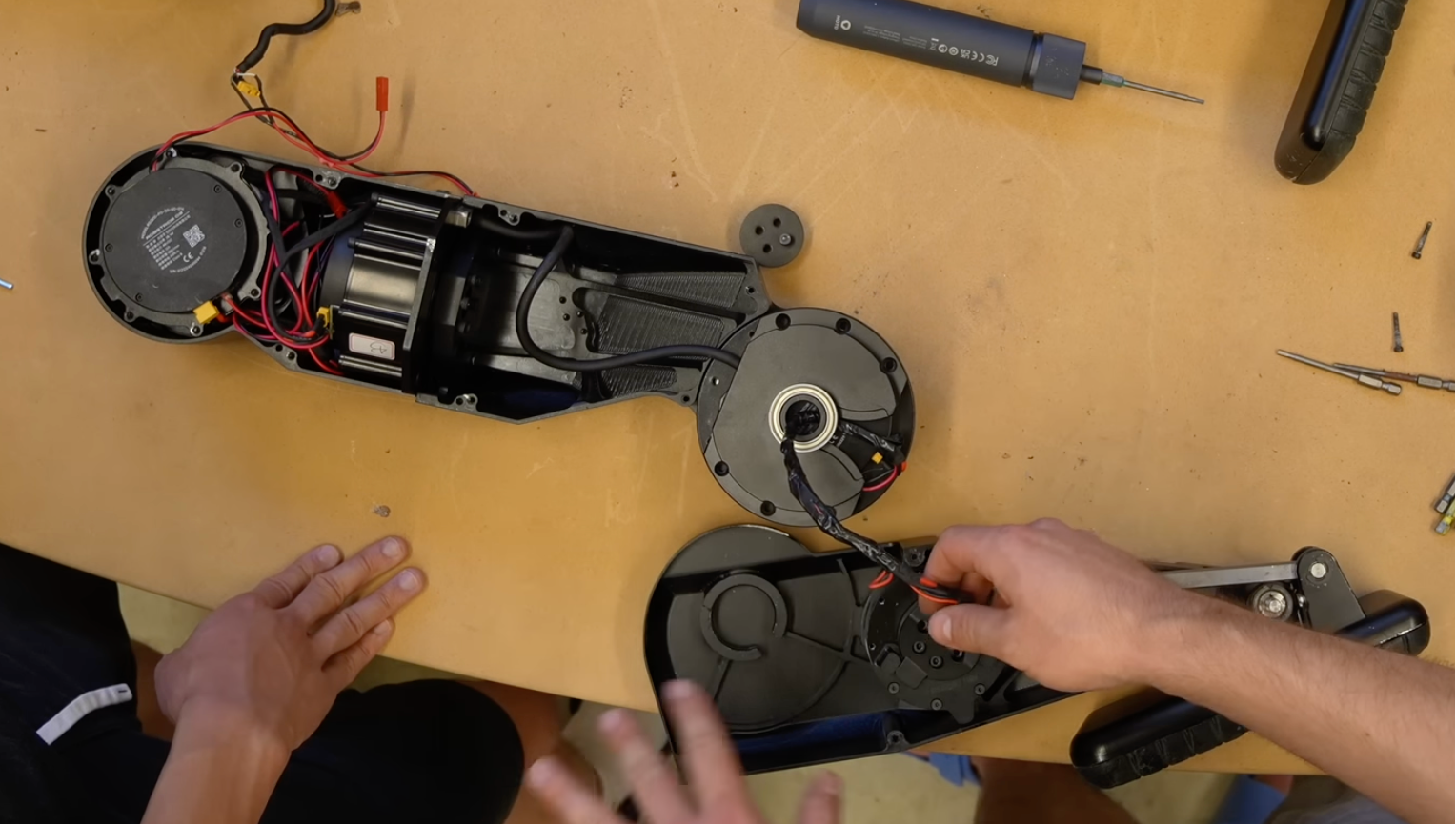

小腿、连杆机构、线缆布置

现在把小腿侧板打开,你能看到唯一一处“电机轴线与输出轴不共线”的执行器——踝关节。这样做有一部分是打包空间的原因:你可以想象要把它塞到脚部有多难;更重要的是从运输代价与腿部动力学考虑,把质量上移能减少每一步需要摆动的重量。

我们设计的这套连杆是“平行四边形机构”,也就是说这两段长度相等、对应角度也相等。之所以这么做,是为了让机器人非常容易被仿真:这种设计让我们可以把关节定义就在踝部这个轴上,因为电机的输出扭矩通过机构传到该关节后的等效扭矩是一致的。

“易于仿真”贯穿了整条腿的布局。你还能看到我们把原先的“平底脚”改成了“胶囊形脚底”。一部分是为了动力学表现,更重要的是胶囊形的圆滑边在仿真里“表现更友好”,在我们基于 MuJoCo 的仿真环境里能更准确。

在展示了各处的内部结构之后,你们应该也看到了一个共性挑战:线缆的布置、打包和走线。特别是我们现在使用的这些电机,出线从后部径向引出。更昂贵的人形往往会用“中空轴执行器”,线能从空心轴里穿过,机械设计在走线方面就容易一些。我们没有采用它,是因为我们非常关注可获得性和成本,希望尽量使用现成可买、已经在其他行业规模化、面向消费级可靠性的执行器——这也使得价格更容易降下来。

为缓解“径向出线”的问题(线要跟随关节的全行程运动,容易拉扯、磨损),我们在很多关节上让线束尽可能走中间,或者穿过我们设计的后轴承,把线束尽量放在关节轴线上,减少它随运动而产生的位移。

执行器

接下来聊聊执行器——这是机器人非常关键的部分。

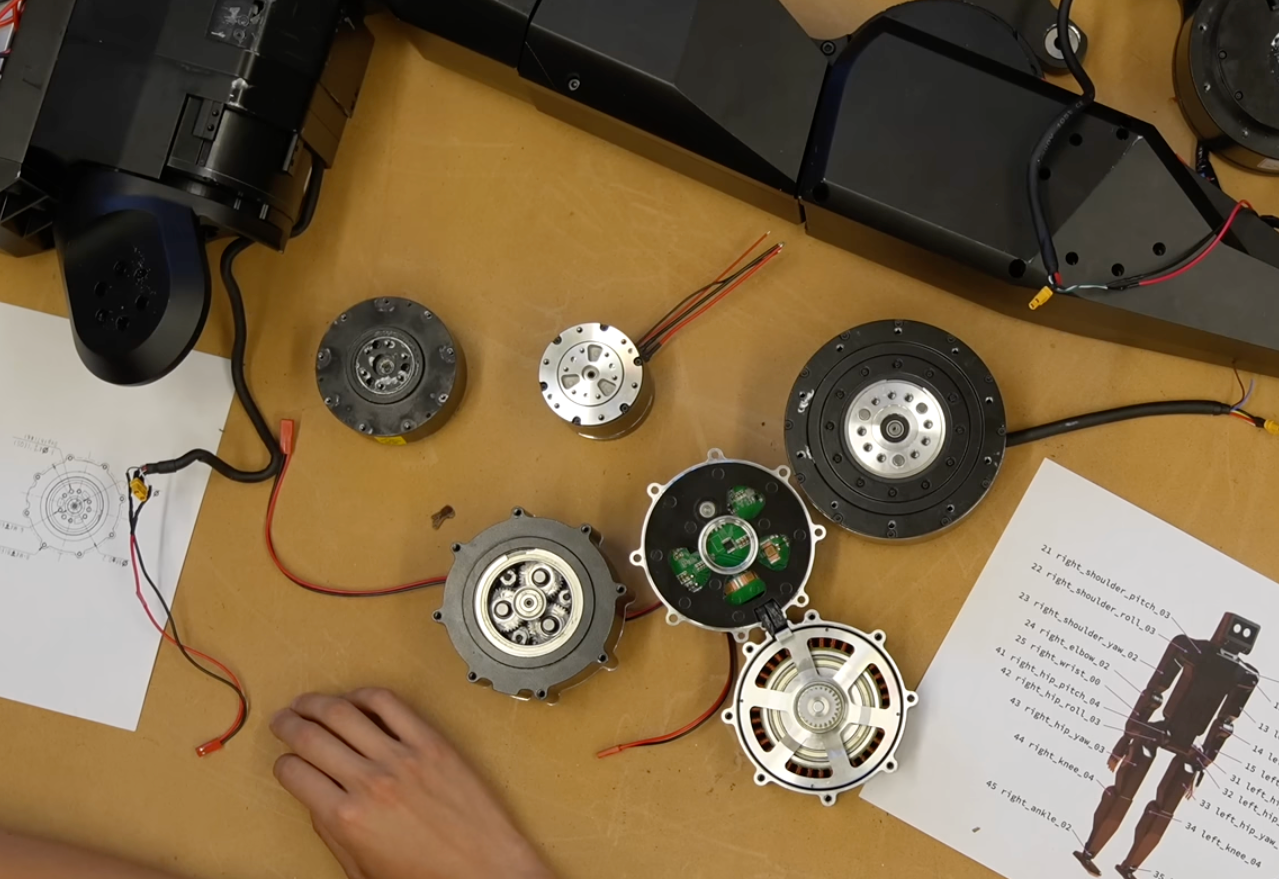

你们面前摆着我们用的四种执行器:Robstride 03、02、04 和 00。简单说一下:它们都是带行星减速箱的 QDD(准直接驱动)执行器,传动比都很低,全部小于 10:1。先看关键元件:执行器里的转子与定子(定子在外壳,转子在中间)。QDD 的一个特征是较大的气隙直径(air-gap 直径),即便在较低减速比下也能提供更高的扭矩。前端是单级行星减速(10:1 或更低)。后部是控制部分的 PCB 和双编码器方案。

双编码器很重要——它能提供绝对位置。QDD 并不是新鲜事物,可以追溯到 MIT Cheetah。低减速比的意义在于:行走运动中方向频繁切换,低减速比意味着低反射惯量,改变方向时不必为“带动减速器内部的惯量”耗费太多能量。

声明:本文素材来源 https://www.youtube.com/watch?v=qhZi9rtdEKg 致敬原作者。侵权可后台联系删除。

支持三天内无理由退款

2025年,人形机器人产业迎来爆发拐点。特斯拉Optimus量产在即,华为、宇树等企业加速技术突破,行业正从“实验室研发”向“规模化落地”跃迁为打通产业链上下游协作壁垒,艾邦机器人正式组建"人形机器人全产业链交流群",覆盖金属材料、复合材料、传感器、电机、减速器等全硬件环节,助力企业精准对接资源、共享前沿技术!

扫码关注公众号,底部菜单申请进群