人形机器人能流畅拿起水杯、精准避开障碍,全靠关节模组在背后起作用。

这些关节怎么能比人类关节还灵活?一个巴掌大的关节里,到底有多少精密零件?国产关节模组真的能赶上国际水平吗?

关节模组就像人形机器人的筋骨,既要能撑起机身,又得像穿针引线那样灵巧,每个环节的技术进步都会影响整个产业。

01|关节模组

关节模组的数量比人类更多

人类全身有300多个关节,但人形机器人的关节模组数量常常超过50个。

比如成都的天行者2号就有55个自由度,每个自由度都对应一套独立的关节模组。

这些多出来的关节主要在手部和腰部,手部每个手指一般需要3到4个关节配合,才能完成抓、捏、拧这些精细动作,腰部的枢轴关节还能让机器人转身更自然,不会动作僵硬。

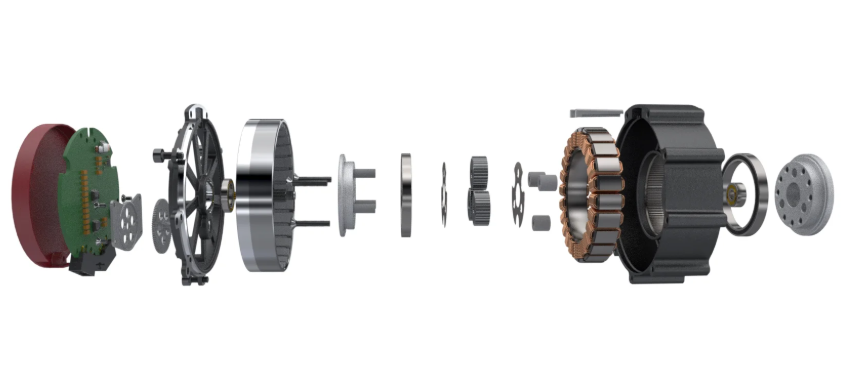

单个关节的零件数量超想象

别小看一个拳头大的关节模组,里面的零件数量经常超过100个。

除了电机、减速器这些关键部件,还有轴承、齿轮、传感器、导线等小零件。

最精巧的要数谐波减速器里的柔轮,壁厚只有0.2毫米,表面齿形的加工精度得达到微米级,哪怕是比头发丝还细的误差,都可能让动作卡住。

关节寿命秘密藏在润滑里

人形机器人关节的寿命不是电机或齿轮说了算,而是看润滑技术好不好。

工业里的机器人关节每天要转10小时以上,内部齿轮和轴承高速摩擦,普通润滑油不到一周就没用了。

现在行业常用的特种固体润滑脂,能在零下40度到150度之间保持稳定,把关节寿命从几千小时延长到上万小时,足够机器人连续工作一年多。

相关报告和资料,均发布在知识星球:

02|材料供应

轻与硬的平衡

关节模组的结构框架得同时做到轻和结实,以前常用铝合金,现在有了更好的选择。

PEEK材料的重量只有铝合金的70%,强度却比它高两倍,鹿明机器人用它做摆线减速机的齿轮,不仅让关节更轻,转动效率也比传统材料高很多。

还有氮化铝陶瓷,用在电机外壳上,既能挡住电磁干扰,又能快速散热,让电机在小空间里稳定工作。

碳纤维复合材料用在关节的连接部件上,比如智动力的直线关节模组,用碳纤维代替钢材做推杆,重量轻了一半,却能承受1吨的最大推力。

这些材料不能直接用,得靠金发科技这样的企业进行改性处理,调整材料的韧性和耐磨性,才能适合关节的工作环境。

驱动材料

关节驱动的关键是电机,电机的性能要看铁芯和线圈材料。

现在主流的铁芯材料是35W250高硅钢,它的磁导率比普通硅钢高30%,能减少电机工作时的能量浪费。

线圈用的漆包线也有门道,用无氧铜做的,表面镀一层聚酰亚胺薄膜,既能导电又能绝缘,能承受220℃的高温,防止电机长时间转着过热坏掉。

更先进的驱动材料是氮化镓,这种第三代半导体材料做的芯片,开关速度比传统硅基芯片快10倍,导通损耗降了70%。

英诺赛科的100V氮化镓产品用在关节电机驱动上,让功率提高30%,电源体积却小了30%,天行者2号能续航2小时,氮化镓芯片帮了大忙。

润滑材料

关节内部的摩擦部件需要专用的润滑材料,不同部位的要求还不一样。

齿轮之间用的是特种锂基润滑脂,加了二硫化钼添加剂,能在金属表面形成一层耐磨膜,就算高速转动也不会被磨掉。

轴承用的是聚脲基润滑脂,耐高温更好,在电机运转产生的高温环境里也能保持粘度稳定。

这些润滑材料不是通用的,得和关节结构匹配才行。

比如谐波减速器的柔轮经常变形,润滑脂的流动性要刚好,太稀会流走,太稠会阻碍变形。

国内企业已经能生产这类特种润滑脂,性能和进口的差不多,价格却低20%以上,大大降低了关节模组的成本。

03|精密齿轮

齿轮设计

齿轮的齿形可不是简单的三角形,而是用精确计算得出的渐开线形状。

这种形状能让两个齿轮咬合时受力更均匀,不容易磨损。

现在更先进的是复合摆线齿形,鹿明机器人就用这种齿形做PEEK齿轮,转起来比传统渐开线齿轮效率高15%,噪音也小了10分贝。

设计齿轮时还得考虑模数和齿数,手部关节的齿轮模数一般在0.3到0.5之间,比米粒都小;腿部关节的模数就得达到2到3,这样才能扛住身体的重量。

设计师会用专业软件模拟齿轮咬合的过程,优化齿形的接触面积,保证每个齿轮都能转得稳。

微米级的精度把控

齿轮加工得经过滚齿、插齿、剃齿、磨齿好几道工序,每一步都不能大意。

滚齿这一步,用高速转的滚刀在齿坯上切削,转速能到每分钟3000转,误差控制在5微米以内。

磨齿是最后一道精细加工的步骤,用金刚石砂轮打磨齿面,让表面粗糙度达到Ra0.4微米,差不多和镜面一样光滑。

国内企业已经掌握了这些工艺,比如绿的谐波的齿轮加工车间,全自动化生产线24小时不停转,转子生产线自动化率100%,定子生产线是70%。

车间里用激光测量仪实时检查齿轮精度,一旦误差超了标准就自动停机调整,保证每个齿轮都达标。

让齿轮更耐磨

齿轮得承受反复的冲击力,所以得做热处理来增加硬度。

常用的方法是渗碳淬火,把齿轮放进渗碳炉里,在900℃的高温下通甲烷气体,让碳原子渗到齿轮表面,再快速冷却淬火。

这样处理后,表面硬度能到HRC58到62,核心还能保持韧性,既耐磨又不容易断。

像PEEK这类塑料齿轮,不用做渗碳淬火,而是用玻纤增强改性的办法,在材料里加20%到30%的玻璃纤维,强度能翻两倍多。

鹿明机器人的PEEK齿轮经过这种处理,能扛的扭矩比普通塑料齿轮高3倍,能用1万小时以上。

04|伺服电机

小型化设计

人形机器人的关节空间很小,特别是手部关节,伺服电机得做得足够小才行。

空心杯电机是现在常用的,它没有铁芯,比传统电机轻40%,体积也小30%。

江苏雷利做的空心杯电机直径只有10毫米,差不多和铅笔芯一样粗,但能输出足够的扭矩,满足手指关节的驱动需要。

为了把体积再缩小点,电机用了无框设计,去掉传统的外壳,直接把定子和转子装到关节结构里。

这种设计能省20%的空间,还能减轻重量,天行者2号的关节电机就用了这个方案,让整机重量控制在55公斤。

力矩密度提升

力矩密度是看伺服电机性能好不好的关键指标,意思是单位重量能输出的扭矩。

国内企业优化了电机绕组的结构,用扁线绕组代替传统的圆线绕组,铜损降了20%,力矩密度提高15%。

江苏雷利的无框力矩电机,力矩密度能到每公斤5牛米,比国外同类产品高10%。

氮化镓芯片的使用也帮着提高了力矩密度,它能让电机驱动的开关频率变高,让电机在更小的体积里输出更大的功率。

意优科技把英诺赛科的氮化镓芯片装在关节驱动板上,让电机的转换效率到98.5%以上,比传统硅基方案高3到5个百分点,既更节能也更有力。

控制算法

伺服电机的精准控制是靠算法实现的,好的算法能让电机启动和停止更稳,不会动作卡顿。

现在常用的是PID控制算法,调比例、积分、微分三个参数,就能让电机的转速和位置控制精度到0.1%。

更先进的是模型预测控制算法,能提前想到负载会变,调整输出的扭矩,让机器人搬重物时也能保持平稳。

国内企业在算法上也有突破,比如智动力的研发团队改了好几次驱动软件的控制算法,尽量降低硬件的能量损耗。

他们做的自适应算法能根据关节的负载情况自动调参数,空载时降低功耗,满载时提高扭矩,既节能又能保证性能。

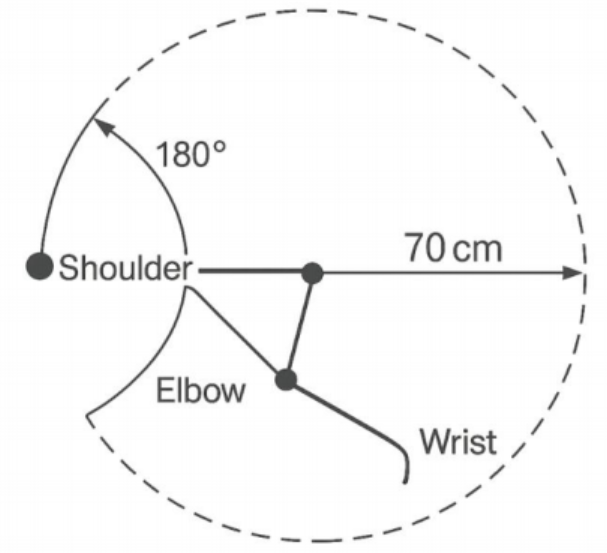

手臂的工作空间

05|减速器

谐波减速器

谐波减速器有柔轮、波发生器、刚轮三个部件,工作时波发生器带着柔轮变形,和刚轮咬合传递动力。

它的好处是体积小、传动比大、精度高,单个谐波减速器的传动比能到100到300,精度能到1弧分,很适合人形机器人的手臂和手部关节。

以前谐波减速器主要靠进口,现在国产的已经有突破了。

绿的谐波的谐波减速器在国内市场占了40%以上的份额,额定转矩、重复定位精度这些关键参数和国际领先水平差不多。

他们的柔轮用专用合金钢材料做的,经过好几道热处理工艺,能用1万小时以上才会疲劳损坏。

RV减速器

RV减速器有行星齿轮和摆线针轮,结构比谐波减速器复杂,但能扛更重的东西,也能承受更大的冲击,适合用在机器人的腿部和腰部关节。

它的传动效率能到90%以上,传动比范围也广,从30到200都有,能根据不同关节的需要调整。

国产RV减速器的技术也在进步,优化摆线轮的齿形设计后,咬合时的磨损变少了,使用寿命也变长了。

现在国内企业做的RV减速器,额定扭矩能到500牛米以上,满足大型人形机器人的承重需要,价格比进口的低30%左右,性价比更高。

摆线减速器

摆线减速器是最近几年新出来的一种减速器,用摆线针轮咬合传动,体积比RV减速器小,重量也更轻,适合对轻量化要求高的关节。

鹿明机器人和富春染织一起做的摆线减速器,用PEEK材料做摆线轮,加上复合摆线优化齿形的技术,转起来比传统摆线减速器效率高20%。

这种减速器还有个好处是噪音低,咬合时的冲击小,运行时噪音能控制在50分贝以下,比谐波和RV减速器都安静。

现在已经用在轻型人形机器人上了,能让整机重量轻10%以上,续航时间也长15%。

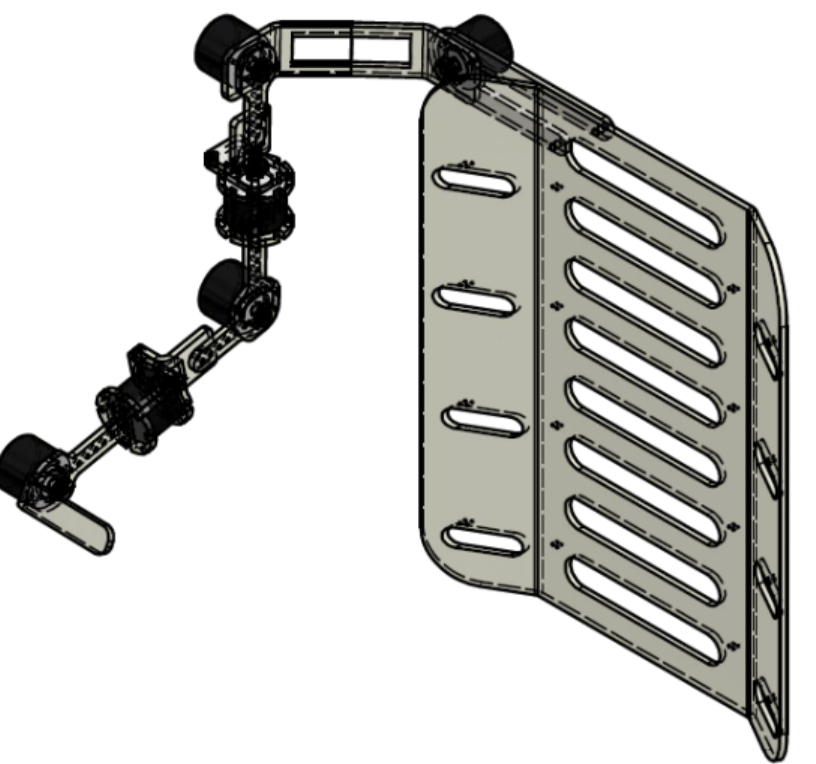

主臂设计

06|传感器集成

角度传感器

角度传感器能实时测关节转动角度,给控制系统传反馈,让动作更准。

MPS的MAQ600A是现在常用的型号,用了隧道磁阻元件,RMS噪声不到0.015度,全温区误差低于0.6度,校准后误差更小,连关节的微小转动都能抓得准。

这款传感器体积很小,用3毫米见方的QFN-16封装,随便塞进关节的小空间都没问题。

安装方式也灵活,轴端或侧轴都能装,适合不同的关节结构。

高速端配多极磁环,能测到更准的角度;低速端的话,精度和尺寸要求都能轻松达到。

力传感器

力传感器能测关节受到的外力,让机器人抓东西时知道用多大劲,不会捏碎也不会抓不住。

六维力传感器是现在最先进的,能同时测三个方向的力和三个方向的力矩,技术难度大,以前一直被外国品牌垄断。

现在国产六维力传感器有了突破,蓝点触控的产品国内市场占比超过70%,精度最高能到0.1%FS,响应速度超过10kHz,核心零件全是国产的。

用这种传感器,机器人动作会更像人,少点机械味,适合精密装配、医疗手术这些地方。

扭矩传感器

扭矩传感器能测关节输出的扭矩,防止过载坏了零件。

蓝点触控的关节扭矩传感器综合精度比0.1%FS还好,能实时反馈力矩,给机器人的灵活控制和碰撞安全提供基础数据。

机器人碰到东西时,扭矩传感器发现扭矩突然变大,马上发信号让电机停转,不会弄坏关节或撞到东西。

它还能看关节有没有磨损,通过扭矩变化判断齿轮和轴承坏得怎么样,提前提醒维护。

2025年上半年,蓝点触控的关节扭矩传感器卖了7万多套,占国内总销量的95%以上,成了行业大公司的主要供应商。

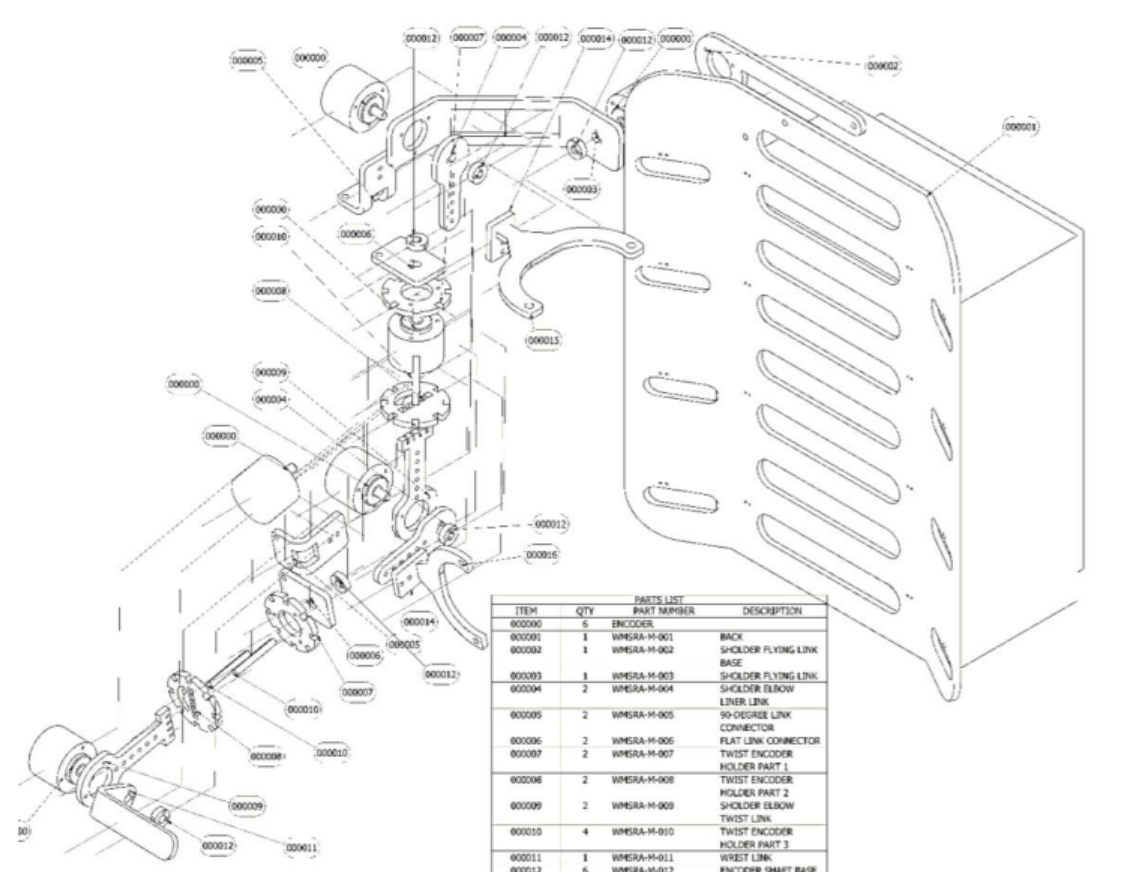

完整机械设计图

07|模组调试

精密装配

关节模组装得准不准直接影响性能,每个零件都得对齐。

在智动力的装配车间,工人和机械臂一起干活,用激光定位仪帮忙装,电机和减速器的同轴度误差控制在2微米以内,这比一根头发丝的直径还小得多。

轴承的安装要用专门的压装机,施加均匀的压力,避免过紧或过松影响转动。

装的顺序也有讲究,一般先装减速器,再装电机,最后装传感器和驱动板。

每一步做完都要检查,比如装完减速器要试试转得顺不顺,装完电机要测空载转速。

装完的关节模组,还要量整体尺寸,确保和设计的一样。

软件调试

装好了的关节模组要调软件,校准角度、扭矩这些参数。

调试人员用专门的测试台固定关节,通过电脑软件发指令,让关节转不同角度,同时记传感器反馈的数据。

如果角度有偏差,就调软件参数,直到误差在允许的范围里。

调试还包括负载测试,给关节加不同的重量,测扭矩输出和反应速度。

意优科技的调试团队会模拟机器人抓东西、搬东西这些实际情况,调驱动算法的参数,让关节在不同重量下都能稳着转。

调完后还要重复测好几次,确保参数不变。

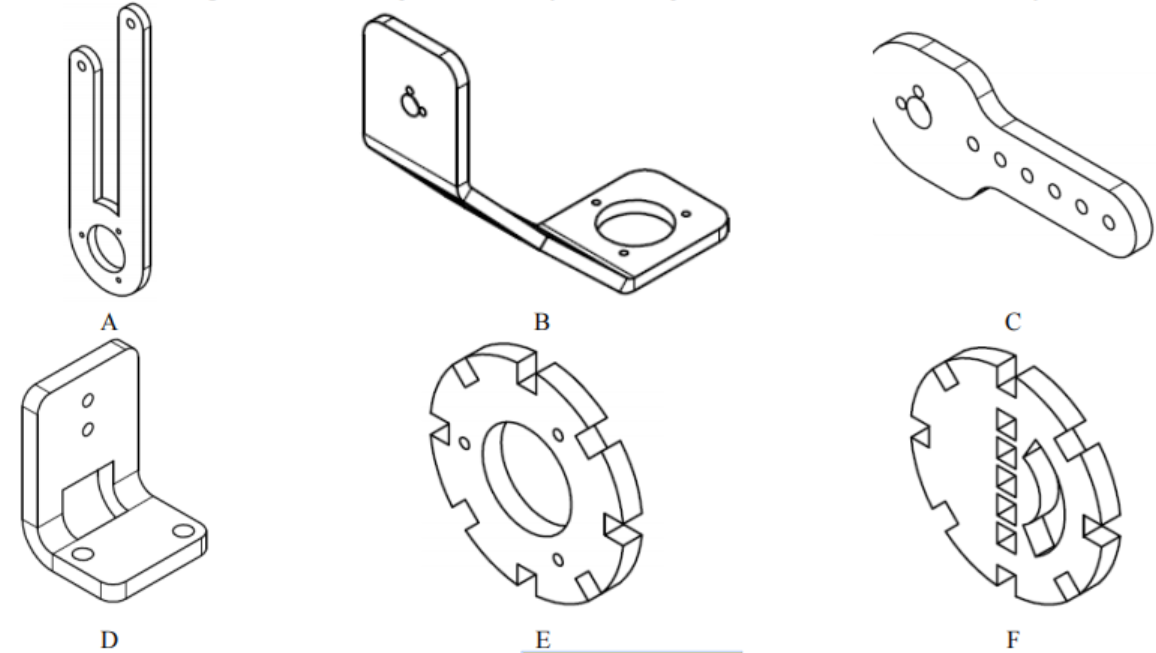

肩部CAD零件

老化测试

要保证关节模组靠谱,得做老化测试。

测试时把关节放进模拟实际工作环境的箱子里,在不同温度、湿度下连续转几千小时。

智动力的老化测试会让关节用不同速度和重量循环转,累计转2000多小时,差不多是实际用一年的量。

测试时会实时看关节的温度、声音、扭矩这些参数,一旦有问题就标成不合格。

老化测试能把早期坏的产品挑出来,让出厂的产品更合格。

现在国内企业的关节模组合格率到了99%以上,和外国品牌一样好。

——THE END——

相关报告和资料,均发布在知识星球:

2025年,人形机器人产业迎来爆发拐点。特斯拉Optimus量产在即,华为、宇树等企业加速技术突破,行业正从“实验室研发”向“规模化落地”跃迁为打通产业链上下游协作壁垒,艾邦机器人正式组建"人形机器人全产业链交流群",覆盖金属材料、复合材料、传感器、电机、减速器等全硬件环节,助力企业精准对接资源、共享前沿技术!

扫码关注公众号,底部菜单申请进群