引言

人形机器人作为机器人技术的前沿领域,其关节电机的设计面临着独特的技术挑战。与工业自动化、汽车等传统应用场景不同,人形机器人关节对电机的要求更为严苛和复杂。本文将从功率密度、温升控制和齿槽扭矩三个核心维度,系统阐述人形机器人关节电机的设计要求与优化方法。

一、功率密度

功率密度是衡量电机性能的关键指标,它体现了在有限空间内实现最大功率输出的能力。对于人形机器人而言,功率密度的要求可以从以下三个维度进行拆解。

1.1 尺寸约束

人形机器人关节的空间极为有限,这对电机的物理尺寸提出了严格限制:

外径限制:大多数关节的外径难以超过120mm,而手腕、肘部等小型关节的外径通常在80-90mm以内。这一限制源于仿生学设计理念,机器人需要模拟人体关节的尺寸比例。

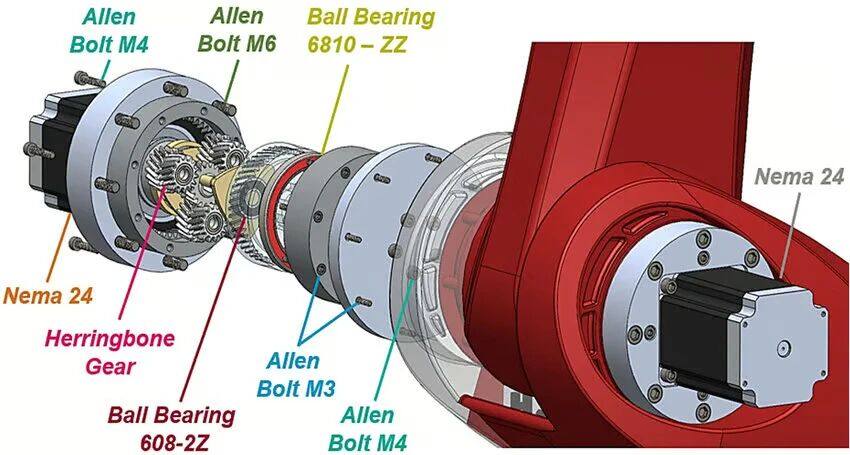

轴向长度:人形机器人关节采用高度集成的"汉堡包"结构,将电机、减速器、传感器、驱动器等部件层叠布置。因此,电机的轴向长度必须尽可能压缩,以留出空间容纳其他关键部件。

中空直径:关节内部需要预留中空通道,用途包括:

-

信号线、电源线的走线通道 -

直线关节中丝杠螺母的安装空间 -

旋转关节中行星减速器的输入轴通道

这些约束使得人形机器人关节电机呈现出典型的"中空扁平"结构特征。

1.2 轻量化要求

功率密度的本质是单位体积或单位质量下的功率输出能力。人形机器人作为移动平台,其整体重量直接影响运动性能和能耗效率。因此,电机设计必须在保证功率输出的前提下,最大限度地减轻重量。

这要求在材料选择、结构优化等方面进行系统性设计,例如采用高强度铝合金外壳、优化磁路结构减少铁芯用量等。

1.3 扭矩过载能力

人形机器人在运动过程中频繁进行加速、减速动作,且负载惯量较大。这对电机的瞬时扭矩输出能力提出了严苛要求。

过载倍数:行业内普遍要求电机具备3-5倍的扭矩过载能力。例如,额定扭矩为10Nm的电机,需要在短时间内输出30-50Nm的峰值扭矩。

过载时长:峰值扭矩的持续时间通常要求达到3-10秒。这一时长能够覆盖机器人的大部分动态动作需求,如快速起身、跳跃着陆等。

1.4 功率密度优化设计方法

为了满足上述要求,工程实践中采用了以下设计策略:

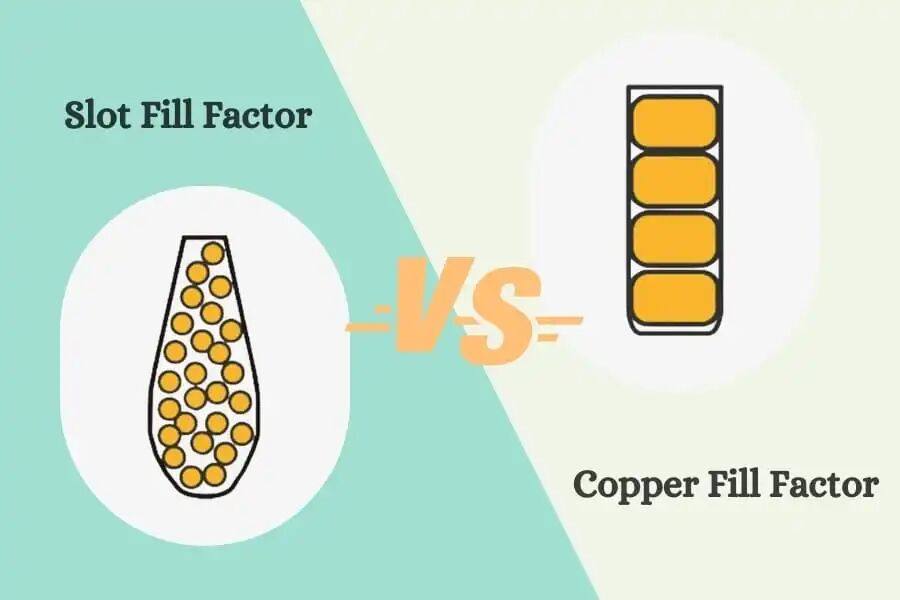

槽满率提升:在定子槽内填充尽可能多的铜线,提高空间利用率。通过采用扁线绕组、分段式绕组等工艺,可将槽满率从传统的40-50%提升至60-70%甚至更高。

电磁拓扑优化:通过有限元仿真分析,优化定子齿形、气隙长度、极槽配合等参数,在不增加体积的前提下提升扭矩密度和过载能力。

高性能磁钢应用:人形机器人电机普遍采用高牌号钕铁硼永磁材料,如N52牌号。这类稀土磁钢具有极高的剩磁和矫顽力,能够在较小体积内产生强磁场。虽然成本较高,但对于追求极致性能的应用场景是必要的选择。

磁钢分段设计:将永磁体分成多个小块,不仅可以增加极对数从而提升扭矩,还能有效降低磁钢内部的涡流损耗,提高电机效率。

二、温升控制

温升控制是人形机器人关节电机设计中的关键难点。与传统应用场景相比,人形机器人面临着独特的散热困境。

2.1 散热环境的特殊性

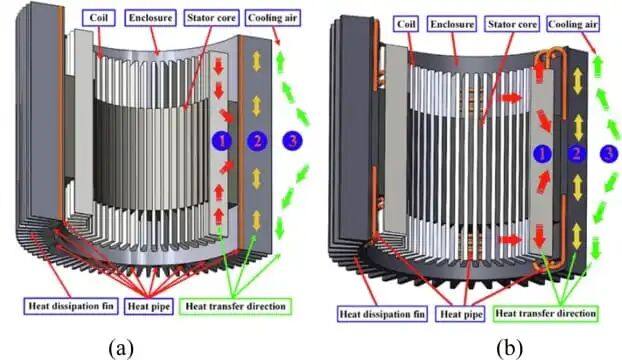

浮动基座问题:工业机器人通常固定在地面或工作台上,可以通过基座进行有效的传导散热。而人形机器人是移动平台,关节处于悬空状态,无法利用基座散热。

有限的散热途径:人形机器人关节只能依靠以下两种方式散热:

-

空气自然对流散热(效率较低) -

通过关节结构件的热传导散热(路径有限)

传统的强制风冷、水冷等主动散热手段在人形机器人上难以实施,这使得温升控制成为设计的重大挑战。

2.2 关键工况下的发热分析

堵转工况:当机器人保持特定姿态、承受负载而不运动时,电机处于堵转状态。此时电机输出恒定扭矩,但转速为零,所有电能全部转化为铜损,发热量极大。这是电机最恶劣的工作状态。

在堵转工况下,电机的铜损(电阻损耗)占据主导地位,其功率计算公式为:

P铜损=I2×R

其中,I为相电流,R为绕组电阻。

动态变化工况:机器人在运动过程中,关节电机的转速和扭矩不断变化。虽然单一时刻的工况可能不是最恶劣的,但需要考虑等效的额定工况。

在动态工况下,电机既有铜损,又有铁损(涡流损耗和磁滞损耗)。总损耗为:

P总损=P铜损+P铁损=I2R+P涡流+P磁滞

2.3 温升的系统性影响

电机温升过高会产生连锁反应,影响整个关节模块的性能:

减速器性能退化:高温会导致减速器润滑脂黏度下降、润滑性能劣化,加速齿轮磨损,降低减速器寿命。

电子元件可靠性降低:关节内部集成的PCB板、功率模块等电子元件对温度敏感。温度每升高10°C,电子元件的失效率约增加一倍。

机械精度下降:温度变化引起的热膨胀会导致结构件变形,影响传感器的零点稳定性和机械传动精度。

2.4 温升优化设计方法

电流密度控制:电流密度是衡量绕组发热程度的关键参数,定义为单位导体截面积上流过的电流:

J=AI

其中,J为电流密度(A/mm²),I为电流(A),A为导体截面积(mm²)。

理想情况下,电流密度应控制在8 A/mm²以下。但在实际工程中,受限于空间和性能要求,小型关节电机的电流密度可能达到12-15 A/mm²,大型关节电机相对容易控制在较低水平。

降低绕组电阻:通过增加导体截面积、采用更粗的铜线、增加并绕匝数等方法,降低绕组总电阻,从而减少铜损发热。

超薄硅钢片应用:传统电机定转子铁芯采用0.35-0.5mm厚度的硅钢片叠压而成。而人形机器人无框力矩电机普遍采用0.2-0.25mm甚至更薄的硅钢片。

硅钢片越薄,涡流损耗越小。根据电磁学原理,涡流损耗与硅钢片厚度的平方成正比:

P涡流∝d2

其中,d为硅钢片厚度。因此,将厚度从0.5mm减小到0.2mm,涡流损耗可降低至原来的16%。

环氧树脂灌封:在电机端部和槽内灌注导热环氧树脂,将绕组产生的热量快速传导至外壳。环氧树脂固化后形成整体结构,不仅增强导热性能,还能提高绕组的机械强度和防护等级。

磁路优化设计:通过优化定转子的磁路结构,降低磁阻、减少漏磁,提高电机效率。效率每提高1%,意味着发热量减少约1%,对温升控制具有重要意义。

三、齿槽扭矩:平稳运行的关键

齿槽扭矩(Cogging Torque)是永磁电机固有的物理现象,对人形机器人的运动平顺性有着决定性影响。

3.1 齿槽扭矩的物理本质

齿槽扭矩是指在没有通电的情况下,由于定子齿槽结构与转子永磁体之间的磁场相互作用,使转子旋转时感受到的周期性阻力矩。

其产生机理是:当转子永磁体与定子齿槽相对位置变化时,磁路磁阻发生周期性变化,系统倾向于停留在磁阻最小的位置,从而形成阻碍或促进旋转的扭矩脉动。

3.2 齿槽扭矩的性能影响

人形机器人对齿槽扭矩的要求极为严格,通常要求其峰值不超过额定扭矩的2-3%,高端应用甚至要求控制在5‰以内。

运动平顺性:齿槽扭矩会导致转速波动,使机器人关节运动出现周期性抖动。这种抖动不仅影响运动精度,还会激发结构共振,损害机械寿命。

控制系统挑战:齿槽扭矩作为周期性扰动,给伺服控制系统带来额外负担。虽然可以通过先进的控制算法进行补偿,但硬件层面的本质优化更为重要。

3.3 齿槽扭矩优化设计方法

极槽配合优化:通过选择合适的极数和槽数配合,可以使不同位置的齿槽扭矩相互抵消。最小公倍数原则是选择极数和槽数的最小公倍数尽可能大。

例如,12极14槽的配合优于12极12槽,因为前者的齿槽扭矩周期更短、幅值更小。

分数槽集中绕组:采用分数槽设计,使定子槽数与极数之比为分数而非整数,可以进一步降低齿槽扭矩。常见的分数槽配合如10极12槽、14极12槽等。

定子齿槽形状优化:齿槽扭矩的大小与定子齿槽开口形状密切相关。通过优化槽口宽度、齿尖形状、槽口倒角等参数,可以有效平滑磁场分布,降低齿槽扭矩。

有限元仿真分析表明,采用半闭口槽或收腰槽设计,相比开口槽可将齿槽扭矩降低30-50%。

永磁体形状设计:永磁体的形状直接影响气隙磁场分布。常见的磁钢形状包括:

-

矩形磁钢:加工简单,但气隙磁场呈矩形波,谐波含量高 -

面包形磁钢:表面呈弧形,气隙磁场接近正弦分布,齿槽扭矩较小 -

瓦形磁钢:曲率与定子内圆相匹配,磁场分布最优

斜极设计:将定子齿或转子磁极沿轴向倾斜一个齿槽节距角度,使得不同轴向位置的齿槽扭矩相位错开,通过积分效应相互抵消。

斜极角度通常选择一个槽距角,计算公式为:

θ斜极=360°/Ns

其中,Ns为定子槽数。

需要注意的是,斜极设计在降低齿槽扭矩的同时,也会导致额定扭矩下降3-5%,因此需要综合权衡。

3.4 工程实践中的关键问题

理论设计与实际测试往往存在显著差距。电磁仿真中齿槽扭矩可能仅为额定扭矩的1%,但实测值却高达10%,相差一个数量级。

这一现象的根本原因在于制造和装配精度:

定转子圆柱度误差:定子内圆和转子外圆的圆柱度误差会导致气隙不均匀,局部磁密增大,齿槽扭矩急剧上升。

同轴度误差:定转子装配后的跳动误差会使气隙沿圆周方向不均匀,加剧磁场畸变。

定子铁芯叠压质量:硅钢片叠压过程中若出现错位、翘曲,会导致齿槽形状不一致,增大齿槽扭矩。

因此,在追求极低齿槽扭矩的应用中,必须严格控制机加工精度和装配工艺。典型的精度要求包括:

-

定子内圆圆柱度:≤0.02mm -

转子外圆圆柱度:≤0.02mm -

装配后径向跳动:≤0.03mm

四、系统性设计理念

上述三大核心指标并非孤立存在,而是相互关联、相互制约的。优秀的电机设计需要在多个目标之间寻求最优平衡。

功率密度与温升的矛盾:追求高功率密度意味着在有限空间内塞入更多铜线、采用更强的磁钢,这必然导致电流密度升高、发热量增大。而温升控制要求降低损耗、改善散热,这又会占用宝贵的空间资源。

齿槽扭矩与扭矩输出的权衡:降低齿槽扭矩的许多措施(如斜极、磁钢成型)会导致有效磁通减少,扭矩输出能力下降。因此,不能盲目追求极低的齿槽扭矩,而应根据应用需求合理设定目标值。

成本与性能的平衡:高牌号磁钢、超薄硅钢片、精密加工工艺都会显著提高成本。在商业化产品中,必须在满足性能要求的前提下,控制制造成本。

2025年,人形机器人产业迎来爆发拐点。特斯拉Optimus量产在即,华为、宇树等企业加速技术突破,行业正从“实验室研发”向“规模化落地”跃迁为打通产业链上下游协作壁垒,艾邦机器人正式组建"人形机器人全产业链交流群",覆盖金属材料、复合材料、传感器、电机、减速器等全硬件环节,助力企业精准对接资源、共享前沿技术!

扫码关注公众号,底部菜单申请进群